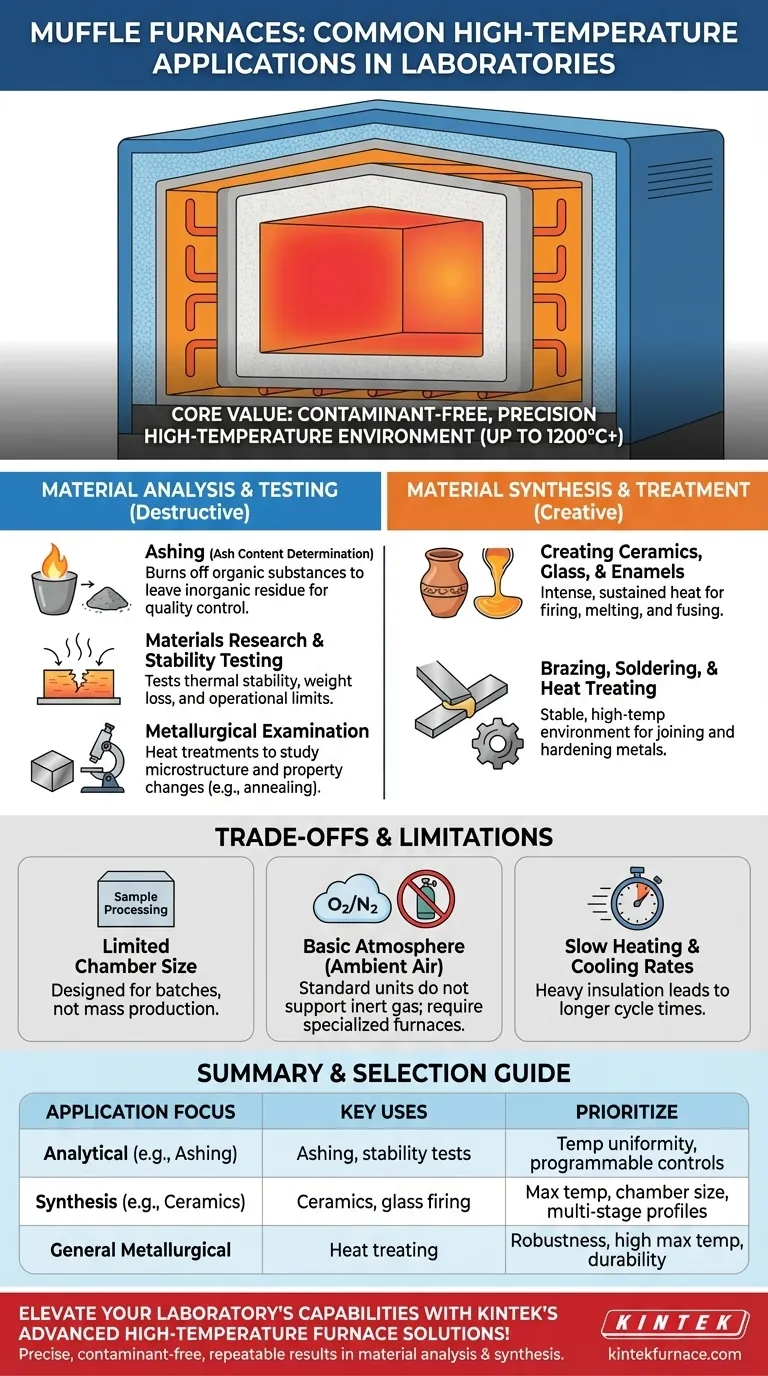

En un entorno de laboratorio, un horno de mufla se utiliza principalmente para dos categorías de trabajo a alta temperatura: pruebas analíticas que descomponen materiales y procesos sintéticos que los crean o alteran. Las aplicaciones comunes incluyen la determinación del contenido de cenizas de una muestra (incineración), la prueba de cómo los materiales resisten el calor extremo, la creación de cerámicas técnicas y el tratamiento térmico de metales.

El valor central de un horno de mufla es su capacidad para calentar muestras en una cámara aislada del contacto directo con los elementos calefactores. Esto proporciona un ambiente de alta temperatura controlado con precisión y libre de contaminantes, esencial para obtener resultados repetibles y precisos tanto en las pruebas como en la síntesis de materiales.

¿Qué define un horno de mufla?

Antes de sumergirnos en las aplicaciones, es crucial entender qué hace que este dispositivo sea único. Su principal ventaja radica en su construcción.

El principio de "mufla"

Un horno de mufla contiene una carcasa exterior aislada y una cámara refractaria interior, conocida como "mufla".

Los elementos calefactores calientan la mufla desde el exterior. Este diseño aísla el material que se está procesando de cualquier subproducto dañino de la calefacción por combustible o eléctrica, asegurando un ambiente limpio.

Control de precisión de alta temperatura

Estos hornos están diseñados para alcanzar y mantener temperaturas muy altas, a menudo hasta 1200 °C (2192 °F) o más, con un alto grado de precisión. Este control es fundamental para los procedimientos científicos que dependen de perfiles de temperatura específicos.

Aplicación principal: Análisis y pruebas de materiales

Una función principal de un horno de mufla es someter materiales a calor extremo para analizar sus propiedades. Esta es una forma de prueba destructiva que revela la composición o los límites de rendimiento de un material.

Determinación del contenido de cenizas (incineración)

La incineración es una de las aplicaciones más comunes. Implica calentar una muestra a una alta temperatura para quemar todas las sustancias orgánicas, dejando solo el residuo inorgánico, o "ceniza".

Esto es vital para el control de calidad en industrias como la ciencia de los alimentos, la fabricación de polímeros y las pruebas ambientales (p. ej., análisis de la calidad del agua) para determinar el porcentaje de material no combustible.

Investigación de materiales y pruebas de estabilidad

Los hornos de mufla se utilizan para probar la estabilidad térmica de materiales como polímeros, plásticos y compuestos.

Al exponer un material a una temperatura específica durante un período determinado, los investigadores pueden observar su degradación, medir la pérdida de peso y determinar sus límites operativos antes de la falla.

Examen metalúrgico

En metalurgia, los hornos se utilizan para realizar tratamientos térmicos en pequeñas muestras de metal. Esto permite a los analistas estudiar cómo procesos como el recocido o el templado afectan la microestructura y las propiedades físicas de un metal.

Aplicación principal: Síntesis y tratamiento de materiales

El otro uso principal de un horno de mufla es utilizar el calor para crear nuevos materiales o modificar los existentes. El ambiente controlado es clave para lograr el resultado deseado.

Creación de cerámicas, vidrio y esmaltes

El horno proporciona el calor intenso y sostenido necesario para la cocción de cerámicas técnicas, la fusión de vidrio o la fusión de recubrimientos de esmalte sobre metal.

El control preciso de la temperatura permite ciclos complejos de calentamiento y enfriamiento, que son esenciales para desarrollar la dureza, durabilidad y acabado deseados en estos materiales.

Soldadura fuerte, soldadura blanda y tratamiento térmico

El horno proporciona un entorno estable y de alta temperatura para unir componentes metálicos mediante soldadura fuerte o soldadura blanda.

También se utiliza para una variedad de tratamientos térmicos que alteran las propiedades de los metales, como el endurecimiento de piezas de acero.

Entendiendo las compensaciones

Aunque potentes, los hornos de mufla no son una solución universal. Comprender sus limitaciones es clave para usarlos de manera efectiva.

Tamaño de cámara limitado

Los hornos de mufla de laboratorio están diseñados para el procesamiento de muestras, no para la producción en masa. Sus tamaños de cámara son relativamente pequeños, lo que los hace adecuados para trabajos por lotes o pruebas únicas.

Control básico de la atmósfera

Un horno de mufla estándar aísla la muestra de los subproductos de la combustión, pero opera en una atmósfera de aire ambiente. Para procesos que requieren una atmósfera de gas inerte o reactivo (como argón o nitrógeno), es necesario un horno más especializado con control de atmósfera.

Tasas de calentamiento y enfriamiento

El aislamiento pesado requerido para alcanzar altas temperaturas significa que los hornos de mufla a menudo se calientan y enfrían lentamente. Esto debe tenerse en cuenta en el tiempo total de procesamiento para cualquier procedimiento.

Tomando la decisión correcta para su aplicación

Para seleccionar la herramienta adecuada, debe hacer coincidir sus capacidades con su objetivo principal.

- Si su enfoque principal son las pruebas analíticas (p. ej., incineración): Priorice un horno con uniformidad de temperatura certificada y controles programables para garantizar el cumplimiento de los métodos de prueba estandarizados (como ASTM).

- Si su enfoque principal es la síntesis de materiales (p. ej., cerámicas): Concéntrese en la temperatura máxima alcanzable, las dimensiones de la cámara y la capacidad de programar perfiles de calentamiento y enfriamiento multietapa.

- Si su enfoque principal es el trabajo metalúrgico general: Un horno robusto con una temperatura máxima alta y buena durabilidad le será útil para diversas tareas de tratamiento térmico.

Al comprender estas distintas aplicaciones, puede aprovechar eficazmente un horno de mufla para trabajos de alta temperatura precisos y repetibles.

Tabla resumen:

| Tipo de aplicación | Usos clave | Rango de temperatura |

|---|---|---|

| Análisis de materiales | Incineración, pruebas de estabilidad térmica, examen metalúrgico | Hasta 1200 °C o más |

| Síntesis de materiales | Cerámica, cocción de vidrio, soldadura fuerte, tratamiento térmico | Hasta 1200 °C o más |

¡Eleve las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para obtener resultados repetibles y libres de contaminantes en el análisis y la síntesis de materiales. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos de alta temperatura.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico