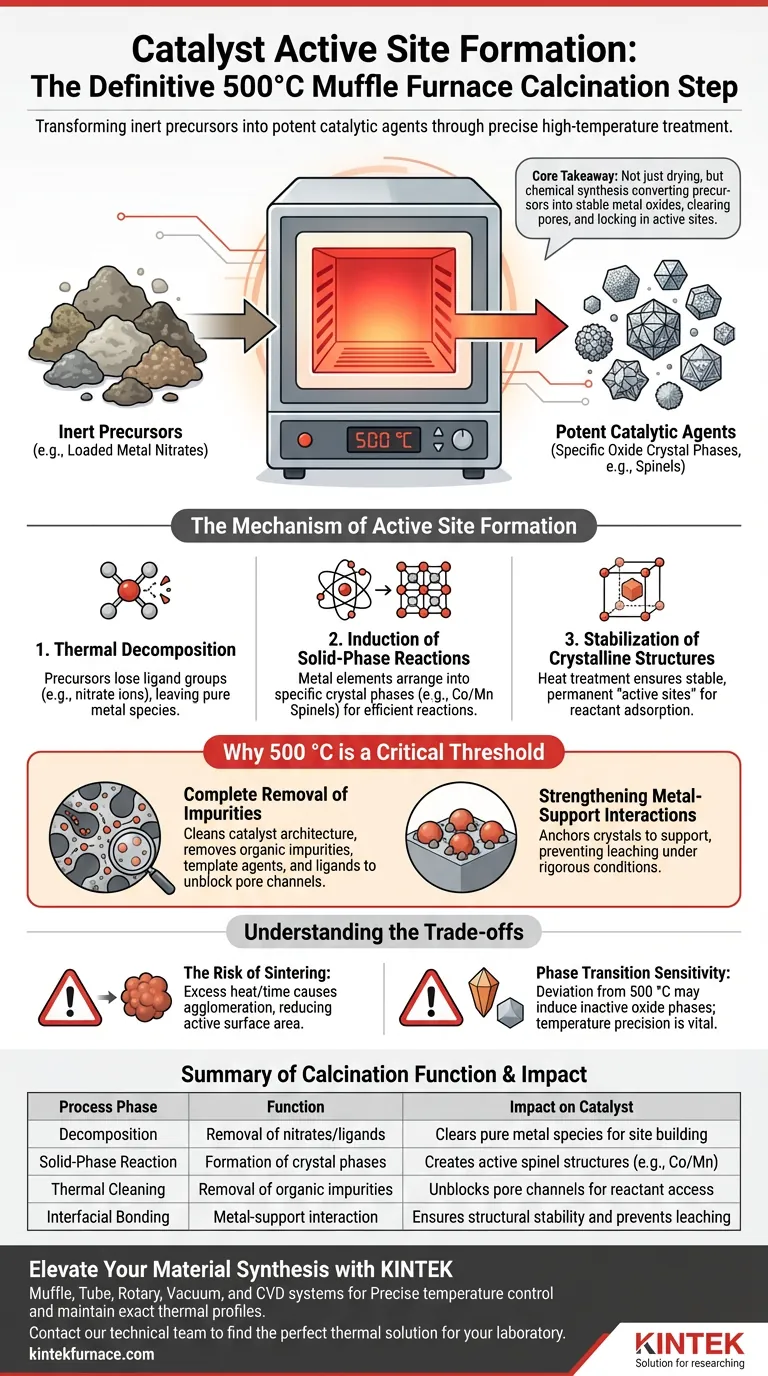

El proceso de calcinación en horno mufla a 500 °C es el paso de activación definitivo que transforma materiales precursores inertes en potentes agentes catalíticos. Este tratamiento a alta temperatura impulsa la descomposición térmica completa de los nitratos metálicos cargados, induciendo reacciones en fase sólida que crean fases cristalinas de óxido específicas y estables. Estas estructuras cristalinas actúan como los sitios activos centrales requeridos para reacciones químicas eficientes, como la oxidación del tolueno.

Conclusión Clave La calcinación a 500 °C no es simplemente un proceso de secado; es un paso de síntesis química que convierte precursores inestables en estructuras de óxido metálico definidas (como espinelas). Simultáneamente, limpia los canales de los poros de impurezas y "fija" los sitios activos, asegurando que el catalizador sea tanto químicamente activo como estructuralmente estable.

El Mecanismo de Formación de Sitios Activos

Descomposición Térmica de Precursores

La función principal del horno mufla es facilitar la descomposición de los precursores metálicos, típicamente nitratos, que se han cargado en un soporte.

A altas temperaturas, estos precursores pierden sus grupos ligando (como los iones nitrato).

Esta descomposición deja atrás las especies metálicas puras necesarias para construir el sitio activo.

Inducción de Reacciones en Fase Sólida

Una vez que los precursores se descomponen, el ambiente de 500 °C induce reacciones en fase sólida entre los elementos metálicos.

Esta interacción no es aleatoria; impulsa a los elementos a organizarse en fases cristalinas específicas.

Por ejemplo, este proceso puede formar estructuras de espinela como (Co/Mn)(Co/Mn)2O4, que son altamente efectivas para reacciones de oxidación.

Estabilización de Estructuras Cristalinas

El tratamiento térmico asegura que los óxidos metálicos resultantes no sean amorfos o transitorios.

Promueve la formación de estructuras cristalinas estables.

Estos cristales estables sirven como los "sitios activos" permanentes donde los reactivos se adsorberán y reaccionarán posteriormente durante las aplicaciones industriales.

Por Qué 500 °C es un Umbral Crítico

Eliminación Completa de Impurezas

La calcinación a esta temperatura específica es esencial para limpiar la arquitectura del catalizador.

Elimina impurezas orgánicas residuales, agentes de plantilla o ligandos que podrían bloquear los canales de los poros.

Esta "limpieza" asegura que los sitios activos sintetizados sean accesibles para los reactivos en lugar de estar enterrados bajo subproductos de síntesis.

Fortalecimiento de las Interacciones Metal-Soporte

El campo térmico uniforme proporcionado por un horno mufla a 500 °C hace más que solo formar cristales; los ancla.

Esta temperatura facilita una fuerte interacción entre los óxidos metálicos activos y el material portador.

Este enlace es crucial para prevenir la lixiviación o el desprendimiento de especies activas durante condiciones de reacción rigurosas.

Comprendiendo los Compromisos

El Riesgo de Sinterización

Si bien 500 °C es efectivo para la cristalización, exceder la temperatura u el tiempo óptimos puede llevar a la sinterización.

La sinterización hace que las pequeñas partículas activas se aglomeren en grumos más grandes, reduciendo drásticamente el área superficial activa.

Esto resulta en un catalizador que es químicamente estable pero físicamente ineficiente debido a menos sitios activos disponibles.

Sensibilidad a la Transición de Fase

La precisión de la temperatura es vital porque el rendimiento del catalizador a menudo depende de una fase cristalina específica.

Desviarse significativamente de la temperatura objetivo (por ejemplo, 500 °C) puede inducir una transformación a una fase de óxido inactiva.

Por lo tanto, la estabilidad térmica proporcionada por el horno mufla es tan importante como la temperatura absoluta.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar la preparación de su catalizador, adapte la estrategia de calcinación a sus métricas de rendimiento específicas:

- Si su enfoque principal es la actividad catalítica: Asegúrese de que su programa de temperatura alcance el umbral requerido para formar fases cristalinas específicas (como espinelas) sin sobrepasar los rangos de sinterización.

- Si su enfoque principal es la longevidad estructural: Utilice el tiempo de mantenimiento a 500 °C para maximizar la interacción entre el metal y el soporte, lo que previene la lixiviación.

- Si su enfoque principal es la accesibilidad de los poros: Verifique que la temperatura sea suficiente para quemar completamente cualquier plantilla orgánica o surfactante utilizado durante la síntesis inicial.

El éxito de su catalizador depende de ver la calcinación no como un tratamiento térmico, sino como una reacción química precisa que define la geometría de sus sitios activos.

Tabla Resumen:

| Fase del Proceso | Función | Impacto en el Catalizador |

|---|---|---|

| Descomposición | Eliminación de nitratos/ligandos | Limpia especies metálicas puras para la construcción de sitios |

| Reacción en Fase Sólida | Formación de fases cristalinas | Crea estructuras de espinela activas (por ejemplo, Co/Mn) |

| Limpieza Térmica | Eliminación de impurezas orgánicas | Desbloquea canales de poros para el acceso de reactivos |

| Enlace Interfacial | Interacción metal-soporte | Asegura la estabilidad estructural y previene la lixiviación |

Mejore la Síntesis de su Material con KINTEK

El control preciso de la temperatura es la diferencia entre un catalizador de alto rendimiento y un lote fallido. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alta precisión diseñados para mantener los perfiles térmicos exactos requeridos para procesos de calcinación críticos.

Ya sea que necesite una distribución uniforme del calor para la formación de espinelas o atmósferas personalizables para transiciones de fase sensibles, nuestros hornos de laboratorio están construidos para satisfacer sus necesidades únicas de investigación e industriales.

¿Listo para optimizar la formación de sus sitios activos? Póngase en contacto con nuestro equipo técnico hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en la calcinación de catalizadores metálicos? Optimizar la Estabilidad Térmica y la Reactividad

- ¿Cuál es la función de un horno mufla durante la precalcinación a 500°C? Síntesis de Soporte Maestro CeZrPAl

- ¿Cuáles son las funciones principales de los hornos de mufla? Consiga un calentamiento limpio y uniforme para sus materiales

- ¿Cuáles son las ventajas y desventajas de un horno de mufla? Descubra el equilibrio entre precisión y eficiencia

- ¿Cómo se muestra la temperatura de la cámara en el horno mufla? Obtenga lecturas precisas para su laboratorio

- ¿Cómo se utiliza un horno de calcinación de grado industrial en vidrio bioactivo impreso en 3D? Desaglutinación y Sinterización

- ¿Cómo se utiliza un horno mufla de laboratorio en la exfoliación de nitruro de carbono? Optimice las estrategias de procesamiento térmico

- ¿Qué es un horno de mufla y en qué se diferencia de un horno de vacío? Elija la solución de alta temperatura adecuada