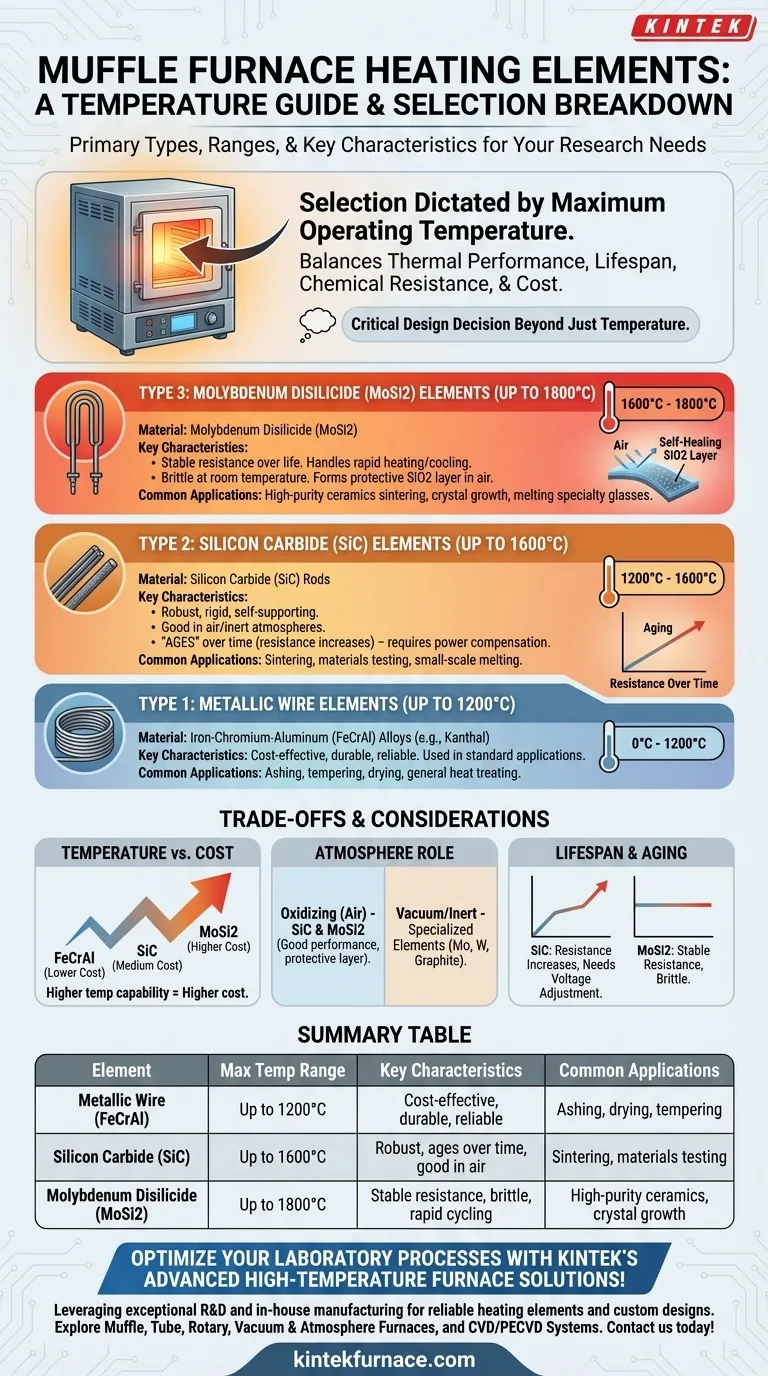

La selección de un elemento calefactor para un horno de mufla está dictada principalmente por la temperatura máxima de operación requerida. Los tres tipos más comunes son los alambres de resistencia metálicos para temperaturas por debajo de 1200 °C, las varillas de carburo de silicio (SiC) para temperaturas de hasta 1600 °C y los elementos de disilicuro de molibdeno (MoSi2) para las aplicaciones de temperatura más alta, que alcanzan hasta 1800 °C.

La elección de un elemento calefactor es una decisión de diseño crítica que va más allá de la temperatura máxima. La elección correcta equilibra el rendimiento térmico con la vida útil del elemento, la resistencia al ataque químico de la atmósfera del horno y el costo general.

Un desglose de los elementos calefactores comunes

La gran mayoría de los hornos de mufla eléctricos dependen de uno de los tres tipos de elementos de calentamiento por resistencia. Cada uno es adecuado para un rango de temperatura operativa diferente y tiene su propio conjunto de características.

Tipo 1: Elementos de alambre metálico (hasta 1200 °C)

Para aplicaciones de baja temperatura, los alambres de resistencia metálicos son el estándar. Estos son con mayor frecuencia aleaciones de hierro-cromo-aluminio (FeCrAl), ampliamente conocidas por nombres comerciales como Kanthal.

Son rentables, duraderos y altamente confiables para procesos como el encalado, el templado, el secado y el tratamiento térmico de propósito general que no excedan los 1200 °C.

Tipo 2: Elementos de carburo de silicio (SiC) (hasta 1600 °C)

Cuando las temperaturas necesitan superar los 1200 °C, el carburo de silicio (SiC) se convierte en el elemento elegido. Estas varillas rígidas y autoportantes son robustas y pueden operar eficazmente en aire o en atmósferas inertes.

Los elementos de SiC se utilizan en una amplia gama de aplicaciones industriales y de laboratorio, incluyendo la sinterización, las pruebas de materiales y la fusión a pequeña escala. Son el caballo de batalla para el rango de temperatura media a alta.

Tipo 3: Elementos de disilicuro de molibdeno (MoSi2) (hasta 1800 °C)

Para el trabajo más exigente a alta temperatura en una atmósfera de aire, se requieren elementos de disilicuro de molibdeno (MoSi2). Estos se utilizan en hornos avanzados de laboratorio y producción para la sinterización de cerámicas de alta pureza, el crecimiento de cristales y la fusión de vidrios especiales.

Su principal ventaja es su resistencia estable a lo largo de su vida útil y su capacidad para manejar ciclos de calentamiento y enfriamiento muy rápidos sin dañarse.

Comprensión de las compensaciones

Seleccionar un horno no es tan simple como elegir el que tiene la clasificación de temperatura más alta. La interacción del elemento con su entorno y su comportamiento a largo plazo son factores críticos.

Temperatura vs. Costo

La relación es sencilla: una mayor capacidad de temperatura conlleva un mayor costo. Los elementos de MoSi2 son significativamente más caros que los elementos de SiC, que a su vez son más caros que los elementos de alambre de FeCrAl.

Especificar en exceso un horno para una temperatura que nunca necesitará resulta en costos iniciales y de reemplazo innecesarios.

El papel crítico de la atmósfera

Tanto el SiC como el MoSi2 son valorados por su excelente rendimiento en atmósferas oxidantes (es decir, aire normal). A altas temperaturas, forman una capa protectora y auto-reparadora de dióxido de silicio vítreo (SiO2) que evita que el elemento se queme.

Esto contrasta marcadamente con elementos como el molibdeno puro, el tungsteno o el grafito, que se oxidan y se destruyen rápidamente en el aire a altas temperaturas. Estos materiales están reservados para hornos especializados que operan bajo vacío o con una atmósfera de gas inerte (como nitrógeno o argón).

Vida útil y "envejecimiento"

Los elementos calefactores son componentes consumibles con una vida útil finita. Una diferencia clave entre los tipos de elementos es cómo fallan.

Los elementos de SiC "envejecen" con el tiempo; su resistencia eléctrica aumenta gradualmente con el uso. El controlador de potencia del horno debe ser capaz de compensar suministrando un voltaje más alto para mantener la misma potencia de salida.

Los elementos de MoSi2, por el contrario, mantienen una resistencia relativamente estable durante su vida útil. Sin embargo, son muy frágiles a temperatura ambiente y deben manipularse con cuidado para evitar golpes mecánicos.

Tomar la decisión correcta para su aplicación

Considere los requisitos principales de su proceso para determinar la tecnología de horno correcta para sus necesidades.

- Si su enfoque principal es el trabajo de laboratorio general por debajo de 1200 °C (p. ej., calcinación, secado, precalentamiento): Un horno con elementos de alambre metálico (FeCrAl) ofrece el mejor equilibrio entre costo y rendimiento.

- Si necesita alcanzar temperaturas entre 1200 °C y 1600 °C para procesos como la sinterización o el tratamiento térmico en aire: Los elementos de carburo de silicio (SiC) son el estándar de la industria, pero esté preparado para su característica de envejecimiento gradual.

- Si su aplicación exige las temperaturas más altas en aire (hasta 1800 °C) con tasas de calentamiento rápidas: Los elementos de disilicuro de molibdeno (MoSi2) son la opción superior, esenciales para cerámicas avanzadas y ciencia de materiales.

- Si trabaja en vacío o en atmósfera inerte a temperaturas muy altas: Debe buscar más allá de los hornos de mufla estándar para equipos especializados que utilicen elementos de molibdeno, tungsteno o grafito.

Comprender estas diferencias fundamentales garantiza que seleccione un horno que no solo sea capaz de alcanzar una temperatura, sino que esté verdaderamente optimizado para su proceso específico.

Tabla resumen:

| Tipo de elemento calefactor | Rango de temperatura máxima | Características clave | Aplicaciones comunes |

|---|---|---|---|

| Alambre metálico (FeCrAl) | Hasta 1200 °C | Rentable, duradero, fiable | Calcinación, secado, templado |

| Carburo de silicio (SiC) | Hasta 1600 °C | Robusto, envejece con el tiempo, bueno en aire | Sinterización, pruebas de materiales |

| Disilicuro de molibdeno (MoSi2) | Hasta 1800 °C | Resistencia estable, frágil, ciclos rápidos | Cerámicas de alta pureza, crecimiento de cristales |

¡Optimice sus procesos de laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores fiables y diseños de hornos personalizados. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, adaptados para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y precisión.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica