Sí, pero es una distinción crítica. Si bien la forma de "caja" describe el factor de forma, no todos los hornos tipo caja pueden controlar su atmósfera. El control real de la atmósfera es una característica de una subcategoría específica: el horno de atmósfera, que es fundamentalmente diferente en diseño y propósito de un horno de resistencia de caja estándar que opera solo en aire.

Elegir un horno no se trata solo de alcanzar una temperatura objetivo. La decisión central radica en si su material puede tolerar la exposición al aire durante el calentamiento. Un horno de caja estándar es un horno; un horno de atmósfera es un entorno sellado y controlado diseñado para prevenir la oxidación y permitir reacciones específicas del material.

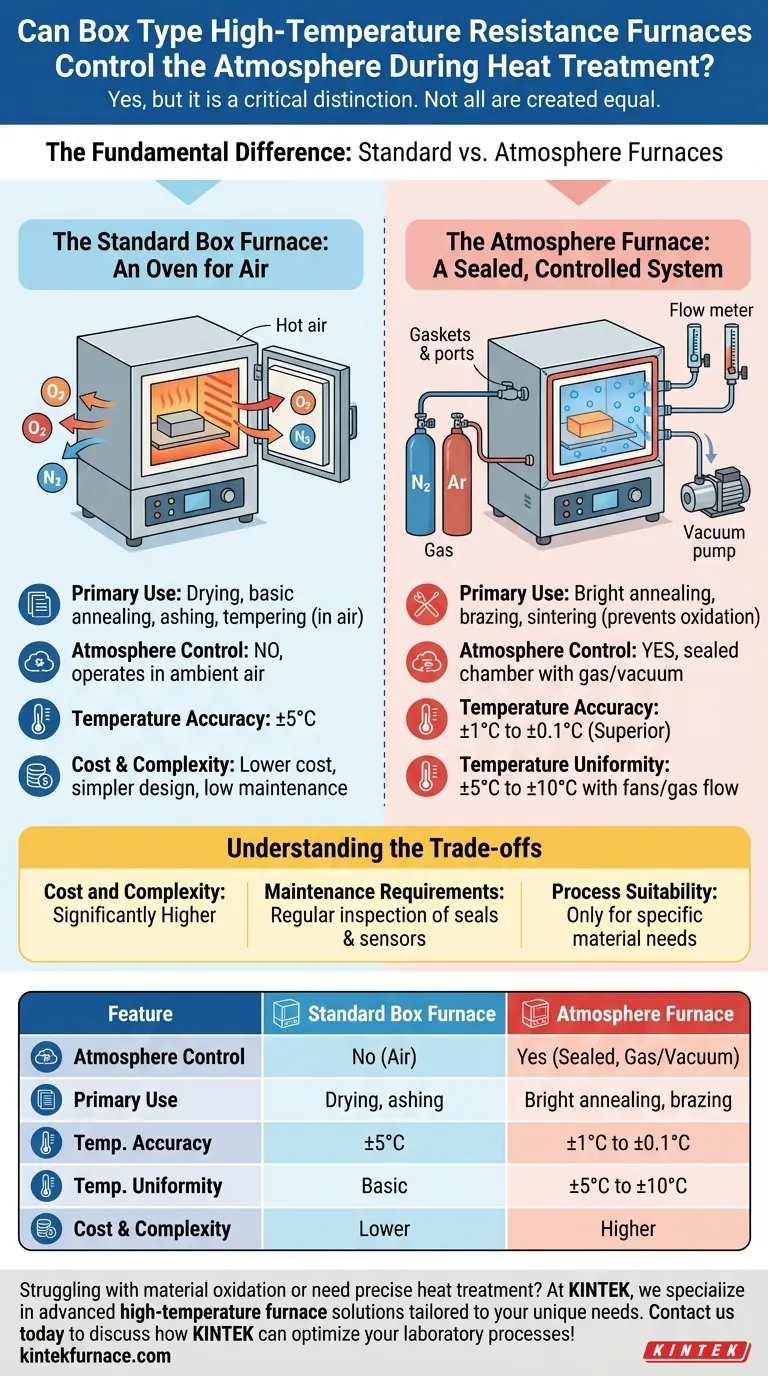

La diferencia fundamental: Hornos estándar frente a hornos de atmósfera

Comprender la distinción entre estos dos tipos de hornos es el paso más importante para seleccionar el equipo adecuado para su proceso de tratamiento térmico. Sirven para propósitos completamente diferentes.

El horno de caja estándar: Un horno para aire

Un horno de resistencia tipo caja estándar está diseñado para la simplicidad y la eficiencia en un ambiente de aire ambiente. Su trabajo principal es calentar una pieza de trabajo a una temperatura específica.

Estos hornos son ideales para procesos como secado, recocido básico, calcinación o revenido donde la interacción con el oxígeno y el nitrógeno en el aire es aceptable o deseada. Su precisión de control de temperatura es generalmente de ±5°C, lo que es adecuado para muchas aplicaciones comunes.

El horno de atmósfera: Un sistema sellado y controlado

Un horno de atmósfera, que a menudo viene en una configuración tipo caja, es un equipo especializado. Su característica definitoria es una cámara perfectamente sellada con entradas y salidas para gestionar su entorno interno.

Este diseño le permite eliminar el aire (a través de una bomba de vacío) e introducir un gas específico. Su propósito es realizar el tratamiento térmico bajo una atmósfera controlada para prevenir reacciones químicas no deseadas como la oxidación y la descarburación, asegurando que la superficie y la integridad del material se conserven.

Características clave de un horno de atmósfera

Los hornos de atmósfera proporcionan un nivel de control de proceso que es imposible de lograr con un horno estándar. Sus capacidades son un resultado directo de su diseño especializado.

Control preciso de la atmósfera

La función principal es crear un entorno no reactivo. Esto se logra típicamente introduciendo un gas protector o inerte, como nitrógeno (N2) o argón (Ar), después de purgar primero la cámara de aire. Esto es esencial para el recocido brillante, el soldaje fuerte y la sinterización de metales sensibles.

Precisión de temperatura superior

Dado que los procesos que requieren control de atmósfera son a menudo más sensibles, estos hornos están construidos con sistemas de control de temperatura de mayor precisión. Típicamente pueden lograr una precisión de ±1°C a ±2°C, con modelos avanzados que alcanzan tan solo ±0.1°C para aplicaciones exigentes como el procesamiento de semiconductores.

Uniformidad de temperatura mejorada

Además de la precisión (alcanzar un punto de ajuste), la uniformidad (temperatura uniforme en toda la cámara) es crítica. Los hornos de atmósfera a menudo utilizan ventiladores de circulación o aprovechan el flujo del gas de proceso para distribuir el calor de manera más uniforme, manteniendo típicamente una uniformidad dentro de ±5°C a ±10°C y asegurando que toda la pieza reciba el mismo tratamiento térmico.

Comprender las compensaciones

Aunque son potentes, un horno de atmósfera no siempre es la opción correcta. Su naturaleza especializada conlleva claras compensaciones en costo y complejidad.

Costo y complejidad

Los hornos de atmósfera son significativamente más caros que los hornos de caja estándar. La cámara sellada, los sistemas de suministro de gas, las bombas de vacío y los sensores avanzados se suman a la inversión inicial y a la complejidad operativa.

Requisitos de mantenimiento

La integridad del sistema depende de su sello. Las juntas, válvulas y sensores de flujo de gas requieren inspección y mantenimiento regulares para prevenir fugas y garantizar la pureza de la atmósfera interna. Un sello comprometido anula todo el propósito del horno.

Idoneidad del proceso

Usar un horno de atmósfera para un proceso simple que se puede hacer en aire es ineficiente. Introduce costos innecesarios, tiempo de configuración y posibles puntos de falla. El motor principal debe ser una necesidad real de ciencia de materiales para proteger la pieza del aire.

Tomar la decisión correcta para su proceso

Seleccionar el horno correcto requiere una comprensión clara de su material y del resultado deseado. Su decisión debe basarse en las demandas específicas de su aplicación.

- Si su enfoque principal es el calentamiento básico, el secado o la calcinación en aire: Un horno de caja estándar es la solución más rentable y sencilla.

- Si su enfoque principal es prevenir la oxidación, la descarburación o lograr un acabado brillante: Un horno de atmósfera tipo caja es esencial para proteger su material.

- Si su enfoque principal es el procesamiento de materiales de alta precisión como el recocido de semiconductores o las cerámicas avanzadas: Necesita un horno de atmósfera de alta precisión con precisión de temperatura superior y uniformidad documentada.

En última instancia, su elección está definida por la química de su proceso; haga coincidir la capacidad del horno con las necesidades específicas de su material.

Tabla de resumen:

| Característica | Horno de caja estándar | Horno de atmósfera |

|---|---|---|

| Control de atmósfera | No, funciona en aire | Sí, sellado con gas/vacío |

| Uso principal | Secado, calcinación, recocido básico | Recocido brillante, soldaje fuerte, sinterización |

| Precisión de temperatura | ±5°C | ±1°C a ±0.1°C |

| Uniformidad de temperatura | Básica | ±5°C a ±10°C con ventiladores |

| Costo y complejidad | Menor | Mayor con mantenimiento |

¿Tiene problemas con la oxidación del material o necesita un tratamiento térmico preciso? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos con sólidas capacidades de personalización profunda. Ya sea que trabaje en investigación, procesamiento de semiconductores o cerámicas avanzadas, nuestros hornos garantizan un control de temperatura superior y una gestión de la atmósfera para proteger sus materiales y mejorar los resultados. Contáctenos hoy para discutir cómo KINTEK puede optimizar sus procesos de laboratorio.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno