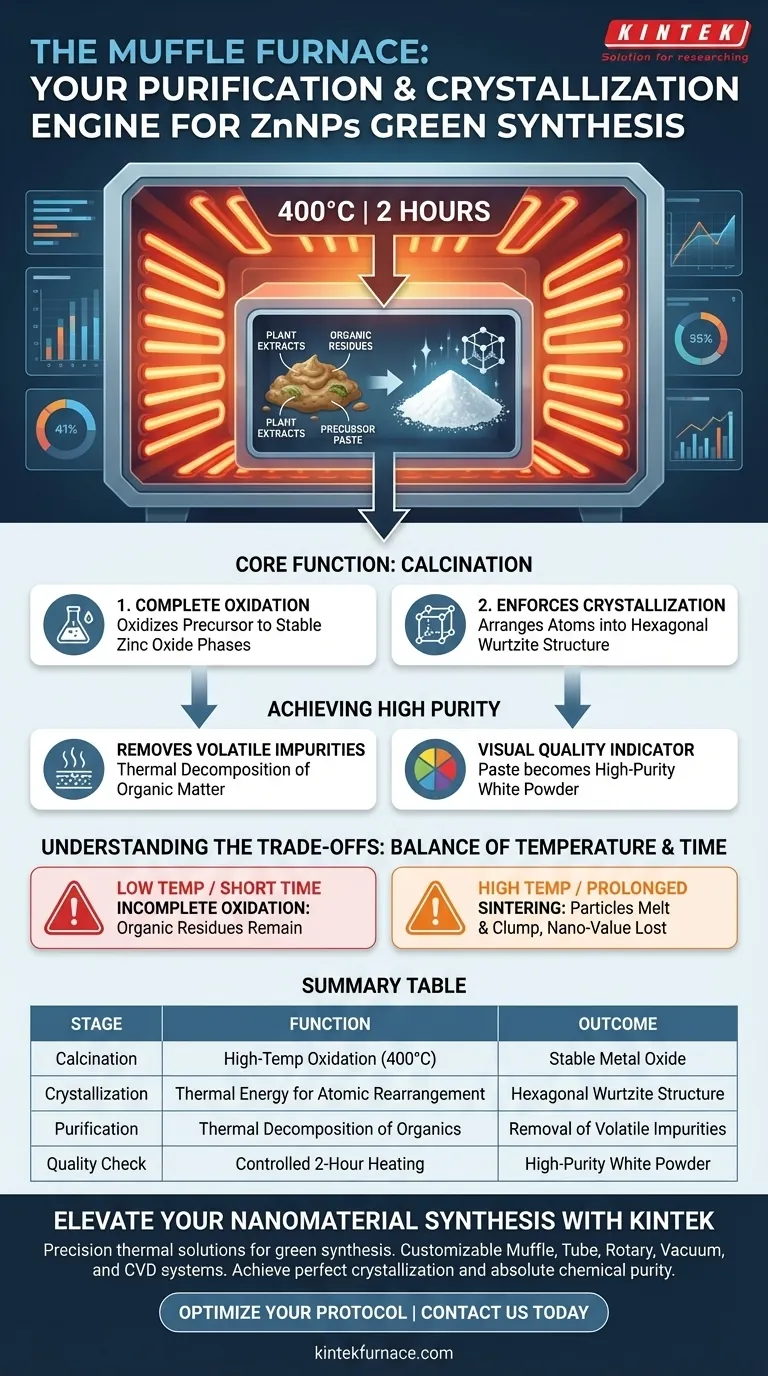

El horno mufla actúa como el motor definitivo de purificación y cristalización en la síntesis verde de nanopartículas de óxido de zinc (ZnNPs). Su función principal es realizar la calcinación, sometiendo la pasta precursora sintetizada a una temperatura sostenida de aproximadamente 400 °C durante dos horas. Este intenso tratamiento térmico es el mecanismo específico que convierte la pasta biológica intermedia en un polvo de óxido de zinc blanco de alta pureza.

Conclusión Clave En la síntesis verde, la reacción inicial crea un precursor "sucio" cargado de residuos orgánicos. El horno mufla resuelve esto utilizando oxidación a alta temperatura para quemar simultáneamente las impurezas volátiles y forzar los átomos de zinc y oxígeno a una estructura cristalina estable.

La Fisiología de la Calcinación

Impulsando la Oxidación Completa

El proceso de síntesis previo al horno produce una pasta precursora, no el óxido final. El horno mufla proporciona un entorno estable y rico en oxígeno necesario para alterar químicamente este precursor.

Al mantener una temperatura de 400 °C, el horno asegura la oxidación completa de las especies de zinc. Esto transforma los compuestos intermedios en fases estables de óxido metálico, que es la definición química del producto final.

Forzando la Cristalización

El calor es la fuente de energía necesaria para la reorganización atómica. La energía térmica proporcionada por el horno permite que los átomos se muevan y se bloqueen en una estructura altamente ordenada.

Este proceso, conocido como cristalización, asegura que las ZnNPs no permanezcan amorfas (sin forma). En cambio, el calor controlado impulsa a los átomos a organizarse en una red cristalina específica, a menudo la estructura hexagonal de wurtzita. Esta integridad estructural es vital para la estabilidad física y química del material.

Logrando Alta Pureza

Eliminación de Impurezas Volátiles

La síntesis verde se basa en agentes biológicos (como extractos de plantas) para reducir las sales metálicas. En consecuencia, la pasta precursora está inicialmente contaminada con materia orgánica residual y compuestos biológicos.

El horno mufla elimina estos contaminantes a través de la descomposición térmica. El alto calor vaporiza eficazmente las impurezas biológicas volátiles, dejando solo el óxido de zinc inorgánico.

El Indicador Visual de Calidad

La efectividad de esta purificación es visiblemente aparente en el producto final.

Antes de la calcinación, la pasta puede estar descolorida debido a residuos orgánicos. Después del tratamiento de 2 horas a 400 °C, el resultado es un polvo blanco de alta pureza. Este cambio de color es un indicador principal de que la materia orgánica se ha eliminado con éxito y la síntesis está completa.

Comprendiendo los Compromisos

El Equilibrio de Temperatura y Tiempo

Si bien el horno mufla es una herramienta de precisión, una configuración incorrecta puede degradar el nanomaterial.

Si la temperatura es demasiado baja o la duración demasiado corta, la oxidación será incompleta, dejando impurezas orgánicas que comprometen las propiedades del material.

Por el contrario, el calor excesivo o la exposición prolongada pueden provocar la sinterización. Esto ocurre cuando las nanopartículas individuales se funden para formar aglomerados más grandes, destruyendo efectivamente las características "nano" que le dan al material su valor único.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la eficacia del horno mufla en su protocolo de síntesis, considere sus objetivos finales específicos:

- Si su enfoque principal es la Pureza Química: Asegúrese de que el horno mantenga una atmósfera oxidativa constante para descomponer completamente los agentes biológicos específicos utilizados en su pasta de síntesis verde.

- Si su enfoque principal es la Integridad Estructural: Adhiérase estrictamente al límite de 400 °C; esto proporciona suficiente energía para la reorganización atómica en una fase cristalina sin inducir una aglomeración agresiva de partículas.

En última instancia, el horno mufla transforma una mezcla biológica caótica en un nanomaterial refinado y diseñado.

Tabla Resumen:

| Etapa de Síntesis | Función del Horno Mufla | Resultado del Proceso |

|---|---|---|

| Calcinación | Oxidación a alta temperatura (400 °C) | Convierte la pasta precursora en óxido metálico estable |

| Cristalización | Energía térmica para la reorganización atómica | Formación de la estructura cristalina hexagonal de wurtzita |

| Purificación | Descomposición térmica de materia orgánica | Eliminación de impurezas biológicas volátiles |

| Control de Calidad | Ciclo de calentamiento controlado de 2 horas | Transición visual a polvo blanco de alta pureza |

Mejore Su Síntesis de Nanomateriales con KINTEK

La precisión es innegociable al convertir precursores biológicos en nanopartículas de alto valor. KINTEK proporciona soluciones térmicas líderes en la industria diseñadas para los rigores de la síntesis verde y la ciencia de materiales.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de temperatura y atmósfera. Ya sea que su objetivo sea la cristalización perfecta o la pureza química absoluta, nuestros hornos de alta temperatura de laboratorio garantizan resultados consistentes en todo momento.

¿Listo para optimizar su protocolo de calcinación? Contáctenos hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Khyati Saini, Naveen Singhal. GREEN SYNTHESIZED ZNO NANOPARTICLES WITH CORDYCEPS MILITARIS FUNGUS EXTRACT FOR THE TREATMENT OF MEMORY IMPAIRMENT IN ALZHIEMER DISEASE. DOI: 10.22159/ijap.2025v17i1.53491

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla en la preparación de birnessita? Optimizar el control de calcinación a alta temperatura

- ¿Cuál es la función de un horno de caja de alta temperatura en la síntesis de Ge-S-Cd? Dominando la cinética de fusión a 900°C

- ¿Cómo beneficia un horno mufla con sistema de pesaje a la investigación de biocarbón? Obtenga información sobre la pirólisis en tiempo real

- ¿Por qué un horno de caja de alta temperatura de laboratorio es esencial para los polvos cerámicos KNN? Dominando la síntesis de estado sólido

- ¿Cuáles son las ventajas de utilizar el calentamiento asistido por microondas para PdPc:SnZnO? Mejora la integridad estructural y la velocidad

- ¿Cómo se forman las estructuras de cátodo tipo P2 mediante la calcinación en horno mufla a 900 °C durante 13 horas?

- ¿Cuál es el papel de un horno de calcinación a alta temperatura en la preparación de nanopartículas de óxido ultrafinas? Master Purity

- ¿Qué se debe considerar sobre el tamaño del crisol al elegir un horno mufla? Optimice para la seguridad y la eficiencia