En el desarrollo de materiales compuestos, un horno de resistencia de tipo caja se utiliza principalmente para dos procesos térmicos críticos. Es esencial para la preoxidación de las fibras de carbono para estabilizar su estructura y para la sinterización a alta temperatura de compuestos de matriz cerámica como SiC/SiC para lograr la densificación y un rendimiento superior.

La creación de materiales compuestos avanzados es un juego de control de transformaciones a nivel atómico. El valor central de un horno de resistencia tipo caja reside en su capacidad para proporcionar el entorno térmico preciso, uniforme y controlable necesario para guiar estas transformaciones de materiales con éxito.

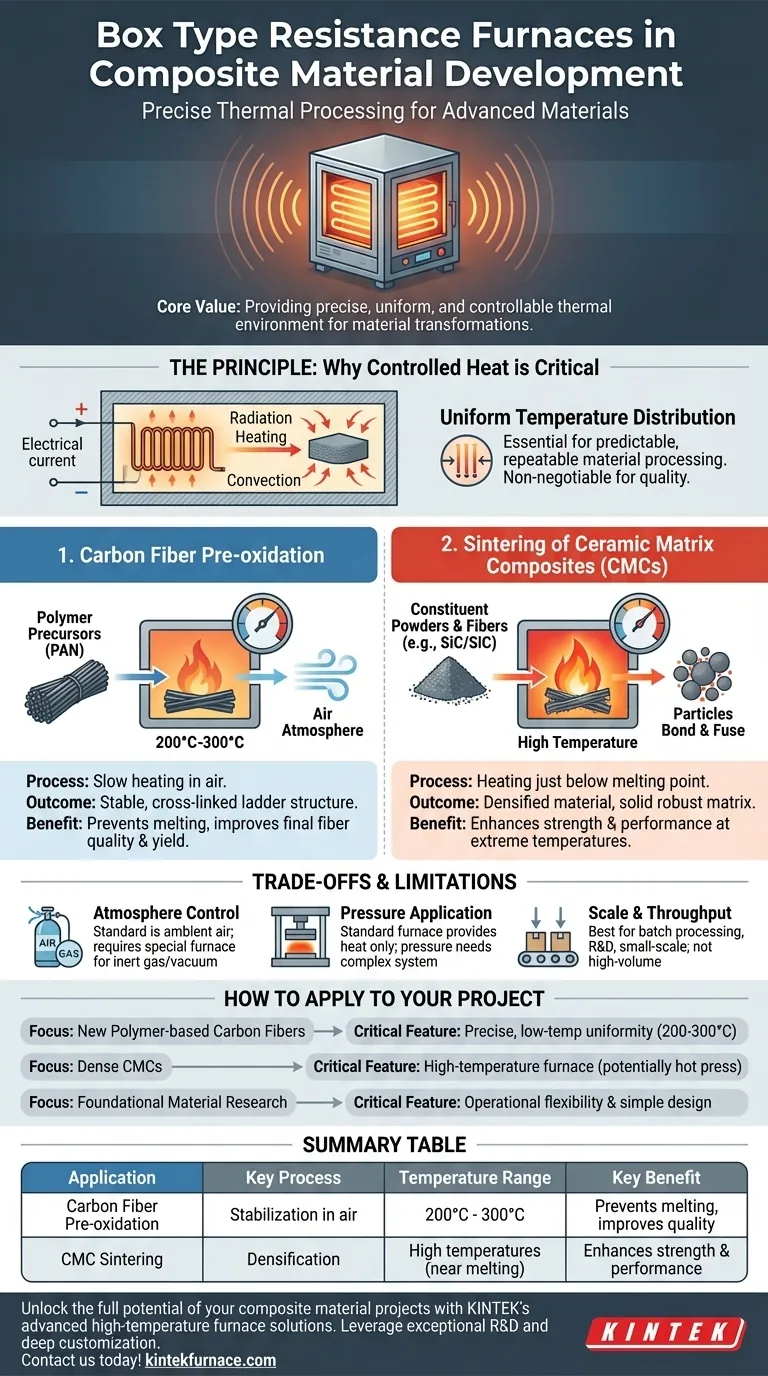

El Principio: Por qué el calor controlado es crítico

Un horno de resistencia de tipo caja es una herramienta fundamental en la ciencia de los materiales, pero comprender su mecanismo central revela por qué es tan efectivo para los compuestos.

Cómo funciona el calentamiento por resistencia

Estos hornos generan calor al pasar una corriente eléctrica a través de elementos calefactores de alta resistencia, a menudo hechos de alambre especializado. Luego, este calor se transfiere al material dentro de la cámara principalmente a través de radiación térmica y convección.

El diseño es simple pero potente. Permite una distribución de temperatura altamente uniforme dentro de una cámara bien aislada, que es el factor más crítico para un procesamiento de materiales predecible y repetible.

Por qué la uniformidad no es negociable

En el desarrollo de compuestos, incluso pequeñas variaciones de temperatura pueden provocar defectos estructurales, propiedades inconsistentes y, en última instancia, fallas en el componente. La uniformidad confiable de un horno de caja asegura que cada parte del material experimente el mismo ciclo térmico, lo que resulta en un producto final homogéneo y de alta calidad.

Aplicaciones principales en el desarrollo de compuestos

Aunque son versátiles, el papel del horno en los compuestos se centra en dos procesos clave de alto impacto que definen las propiedades finales del material.

1. Preoxidación de fibra de carbono

Antes de que las fibras de carbono puedan ser carbonizadas a temperaturas extremas, sus precursores poliméricos (típicamente poliacrilonitrilo, o PAN) deben estabilizarse.

El horno de caja proporciona el entorno ideal para este paso de preoxidación, que implica calentar lentamente las fibras al aire a una temperatura controlada con precisión, generalmente entre 200 °C y 300 °C. Este proceso crea una estructura de escalera estable y entrecruzada que no se derretirá ni se deformará durante la posterior carbonización a alta temperatura, mejorando drásticamente la calidad y el rendimiento final de la fibra.

2. Sinterización de compuestos de matriz cerámica (CMC)

Los compuestos de matriz cerámica, como el Carburo de Silicio-Carburo de Silicio (SiC/SiC), son muy apreciados por su rendimiento excepcional a temperaturas extremas. Su creación se basa en un proceso llamado sinterización.

Durante la sinterización, el horno calienta los polvos y fibras constituyentes del compuesto a una temperatura alta, justo por debajo de su punto de fusión. Esto hace que las partículas se unan y fusionen, densificando el material y formando una matriz sólida y robusta alrededor de las fibras de refuerzo. Para algunos CMC avanzados, este proceso se combina con presión en un horno de prensado en caliente especializado, que utiliza los mismos principios de calentamiento por resistencia.

Comprensión de las compensaciones y limitaciones

Aunque es potente, un horno de resistencia de tipo caja estándar no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Control de atmósfera

Un horno de caja básico funciona en aire ambiente. Esto es perfecto para procesos de oxidación, pero inadecuado para materiales que se dañarían por el oxígeno a altas temperaturas. Para esas aplicaciones, se requiere un horno con capacidades de gas inerte (p. ej., Argón) o al vacío.

Aplicación de presión

El horno en sí solo proporciona calor. Los procesos que requieren calor y presión simultáneos, como la sinterización por prensado en caliente, exigen un sistema más complejo e integrado. Un horno de caja estándar no puede aplicar la presión mecánica necesaria para ayudar a la densificación en ciertos compuestos.

Escala y rendimiento

La mayoría de los hornos de caja que se encuentran en los laboratorios de I+D están diseñados para procesamiento por lotes, no para fabricación continua. Si bien existen versiones industriales más grandes, el diseño fundamental es más adecuado para la preparación de muestras, el desarrollo de procesos y la producción a pequeña escala que para el rendimiento de alto volumen.

Cómo aplicar esto a su proyecto

Su elección de equipo de procesamiento térmico debe informarse directamente según el material específico y el resultado deseado.

- Si su enfoque principal es el desarrollo de nuevas fibras de carbono a base de polímeros: La uniformidad precisa y a baja temperatura (200-300 °C) del horno es su característica más crítica para una preoxidación exitosa.

- Si su enfoque principal es la creación de Compuestos de Matriz Cerámica (CMC) densos: Necesitará un horno de alta temperatura, potencialmente un modelo especializado de prensado en caliente, para alcanzar las temperaturas de sinterización y densificación necesarias.

- Si su enfoque principal es la investigación fundamental de propiedades de materiales: La flexibilidad operativa y el diseño simple del horno de caja estándar lo convierten en una herramienta ideal y rentable para una amplia gama de experimentos exploratorios de tratamiento térmico.

En última instancia, el horno de resistencia de tipo caja es un instrumento indispensable para manipular las propiedades de los materiales mediante la aplicación precisa de calor.

Tabla de resumen:

| Aplicación | Proceso clave | Rango de temperatura | Beneficio clave |

|---|---|---|---|

| Preoxidación de fibra de carbono | Estabilización en aire | 200°C - 300°C | Previene el derretimiento, mejora la calidad de la fibra |

| Sinterización de compuestos de matriz cerámica | Densificación | Temperaturas altas (p. ej., cerca del punto de fusión) | Mejora la resistencia y el rendimiento |

Desbloquee todo el potencial de sus proyectos de materiales compuestos con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de calentamiento precisos y uniformes como hornos de crisol, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para la preoxidación de fibra de carbono, la sinterización cerámica y más. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su desarrollo de materiales.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas