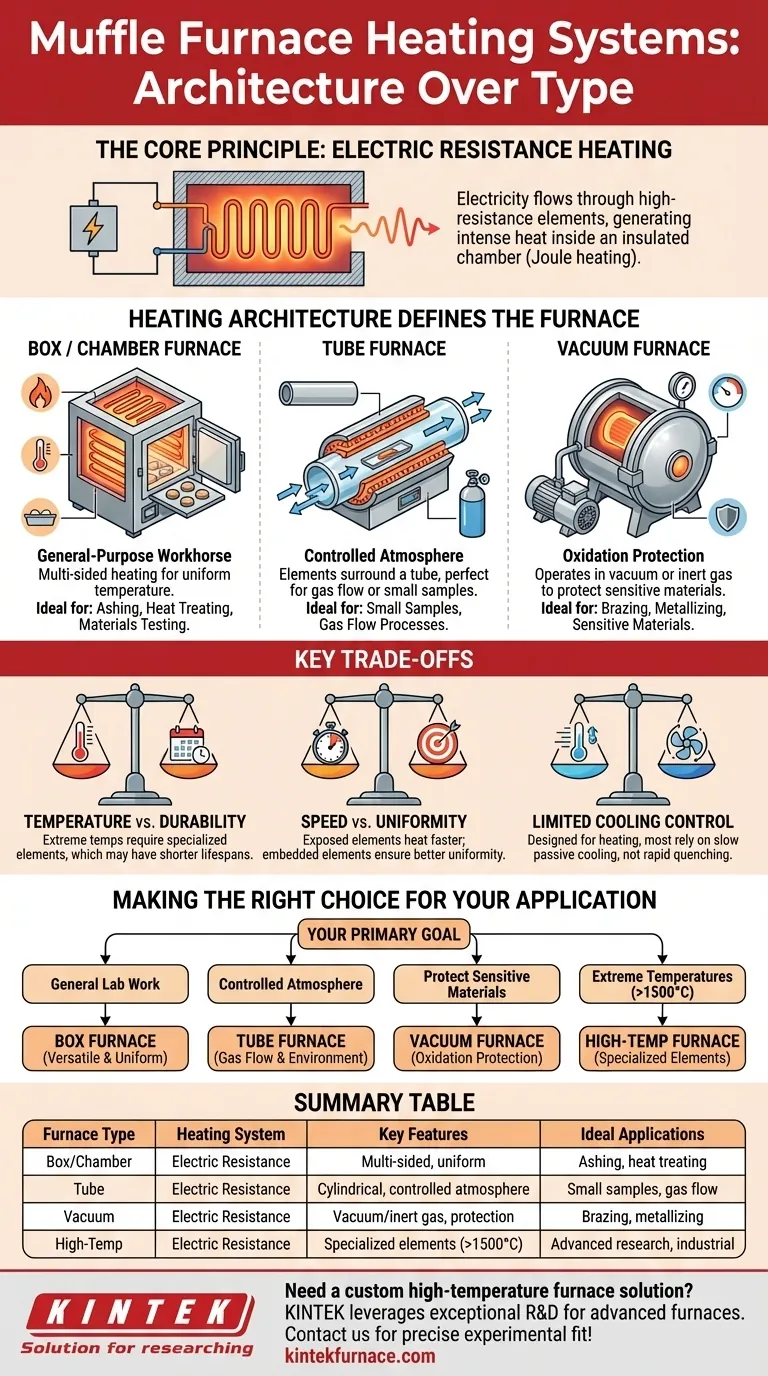

En esencia, un horno mufla funciona con un único principio de calentamiento principal. La gran mayoría de los hornos mufla modernos, desde pequeñas unidades de sobremesa hasta grandes modelos industriales, utilizan el calentamiento por resistencia eléctrica. Esto implica hacer pasar una corriente eléctrica a través de materiales especializados de alta resistencia conocidos como elementos calefactores, que generan calor intenso dentro de una cámara aislada sin combustión directa.

La distinción crítica no es el tipo de sistema de calentamiento —que casi siempre es eléctrico— sino cómo se integra ese sistema en el diseño físico del horno. Comprender la arquitectura del horno (por ejemplo, de caja, de tubo, de vacío) es la clave para seleccionar la herramienta adecuada para su aplicación específica de alta temperatura.

La Tecnología Central: Calentamiento por Resistencia Eléctrica

Cómo Funciona el Calentamiento Eléctrico

El principio es sencillo: la electricidad fluye a través de elementos calefactores hechos de materiales con alta resistencia eléctrica. Esta resistencia convierte la energía eléctrica en energía térmica, o calor, un fenómeno conocido como calentamiento Joule.

Estos elementos se montan dentro de una cámara aislada, lo que minimiza la pérdida de calor y permite que el horno alcance y mantenga temperaturas extremadamente altas de manera eficiente y con un control preciso.

Colocación de Elementos y Distribución del Calor

La colocación de estos elementos calefactores es un factor de diseño crítico que impacta directamente en el rendimiento. Las configuraciones comunes incluyen el calentamiento desde múltiples lados para asegurar una temperatura uniforme en toda la cámara.

Los hornos pueden presentar calentamiento en tres lados (elementos en ambos lados y en la parte superior) o calentamiento superior e inferior. El objetivo es crear un entorno térmico constante, crucial para experimentos científicos y procesos de fabricación como el recocido y la sinterización.

Cómo la Arquitectura de Calentamiento Define el Tipo de Horno

Si bien la fuente de calor es constante, su aplicación dentro de diferentes estructuras de horno es lo que crea categorías distintas. La arquitectura del horno está diseñada para satisfacer las demandas de procesos específicos.

Hornos de Caja o de Cámara

Este es el diseño más común, que se asemeja a una caja aislada simple. Es un caballo de batalla de propósito general para una amplia gama de aplicaciones como calcinación, tratamiento térmico y pruebas de materiales en una atmósfera de aire estándar.

Hornos de Tubo

En un horno de tubo, los elementos calefactores rodean un tubo cilíndrico, a menudo hecho de cerámica o cuarzo. Este diseño es ideal para calentar muestras pequeñas, realizar procesos que requieren una atmósfera de gas controlada o para aplicaciones de flujo continuo.

Hornos de Vacío

Para materiales que se dañarían u oxidarían por la exposición al aire a altas temperaturas, es necesario un horno de vacío. Los elementos calefactores funcionan dentro de una cámara de la cual se ha evacuado el aire, creando un vacío o un ambiente de gas inerte para proteger los materiales sensibles durante procesos como la soldadura fuerte o la metalización.

Comprender las Compensaciones Clave

Elegir un horno mufla requiere equilibrar las características de rendimiento. El diseño del sistema de calentamiento introduce importantes compensaciones que debe considerar.

Rango de Temperatura vs. Durabilidad del Elemento

Los hornos capaces de alcanzar temperaturas muy altas (superiores a 1500°C) requieren materiales de elementos calefactores especializados y más caros. Estos elementos de alto rendimiento pueden tener una vida útil operativa más corta y ser más sensibles al choque térmico en comparación con los elementos estándar utilizados en hornos de hasta 1200°C.

Velocidad vs. Uniformidad

Los hornos con elementos calefactores expuestos tienden a calentarse más rápido. Sin embargo, los elementos que están incrustados dentro del aislamiento refractario a menudo proporcionan una mejor uniformidad de temperatura en toda la cámara, lo cual es crucial para resultados repetibles.

Control de Enfriamiento Limitado

La mayoría de los hornos mufla de laboratorio están diseñados para calentar, no para enfriar rápidamente. El enfriamiento es típicamente pasivo, dependiendo del aislamiento del horno para disipar el calor lentamente. Algunos modelos incluyen un simple escape basado en ventilador, pero los sistemas de enfriamiento sofisticados y controlados no son una característica estándar.

Tomando la Decisión Correcta para su Aplicación

Su proceso específico dicta qué arquitectura de horno es la más adecuada. Concéntrese en su objetivo principal para determinar el mejor ajuste.

- Si su enfoque principal es el trabajo de laboratorio de propósito general: Un horno mufla estándar de tipo caja con calentamiento multizona ofrece el mejor equilibrio entre versatilidad y rendimiento para tareas como calcinación, fusión o recocido.

- Si su enfoque principal es trabajar con una atmósfera controlada: Un horno de tubo es la opción definitiva para hacer fluir gases específicos sobre una muestra o mantener un ambiente determinado.

- Si su enfoque principal es proteger materiales sensibles de la oxidación: Un horno de vacío es innegociable para procesos de alta temperatura que involucran metales reactivos o cerámicas avanzadas.

- Si su enfoque principal es alcanzar temperaturas extremas (superiores a 1500°C): Necesitará un horno especializado de alta temperatura con elementos calefactores adecuados diseñados para aplicaciones avanzadas de investigación o industriales.

En última instancia, el éxito depende de hacer coincidir el diseño y las capacidades del horno directamente con los requisitos de su material y proceso.

Tabla Resumen:

| Tipo de Horno | Sistema de Calentamiento | Características Clave | Aplicaciones Ideales |

|---|---|---|---|

| Caja/Cámara | Resistencia Eléctrica | Calentamiento multizona, temperatura uniforme | Calcinación, tratamiento térmico, pruebas de materiales |

| Tubo | Resistencia Eléctrica | Diseño cilíndrico, atmósfera controlada | Muestras pequeñas, procesos de flujo de gas |

| Vacío | Resistencia Eléctrica | Ambiente de vacío/gas inerte, protección contra la oxidación | Soldadura fuerte, metalización, materiales sensibles |

| Alta Temperatura | Resistencia Eléctrica | Elementos especializados, temperaturas extremas (>1500°C) | Investigación avanzada, procesos industriales |

¿Necesita una solución de horno de alta temperatura personalizada? KINTEK aprovecha una excepcional I+D y fabricación interna para ofrecer hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se aplican los hornos de resistencia tipo caja en la fabricación de cerámicas electrónicas? Esenciales para la sinterización y polarización de precisión

- ¿Cuál es la función principal de un horno de resistencia de caja de alta temperatura en la síntesis de HA? Optimice su calcinación.

- ¿Cuáles son las precauciones de seguridad al conectar la alimentación a un nuevo horno de mufla? Asegure una instalación segura para su laboratorio

- ¿Cuáles son las características clave de los hornos mufla eléctricos modernos? Logre un procesamiento de alta temperatura preciso, puro y eficiente

- ¿Cuál es la forma general y la característica operativa de un horno de mufla? Descubra sus características clave para un calentamiento puro

- ¿Por qué se utiliza un horno de laboratorio de alta temperatura para la recalcinación de catalizadores LDH desactivados? Restaurar el rendimiento

- ¿Cómo elijo un horno mufla? Una guía para adaptar el horno adecuado a su proceso

- ¿Por qué es fundamental el control de la velocidad de enfriamiento en hornos de mufla de alta temperatura? Garantice una comparación precisa de materiales y la estabilidad de fase