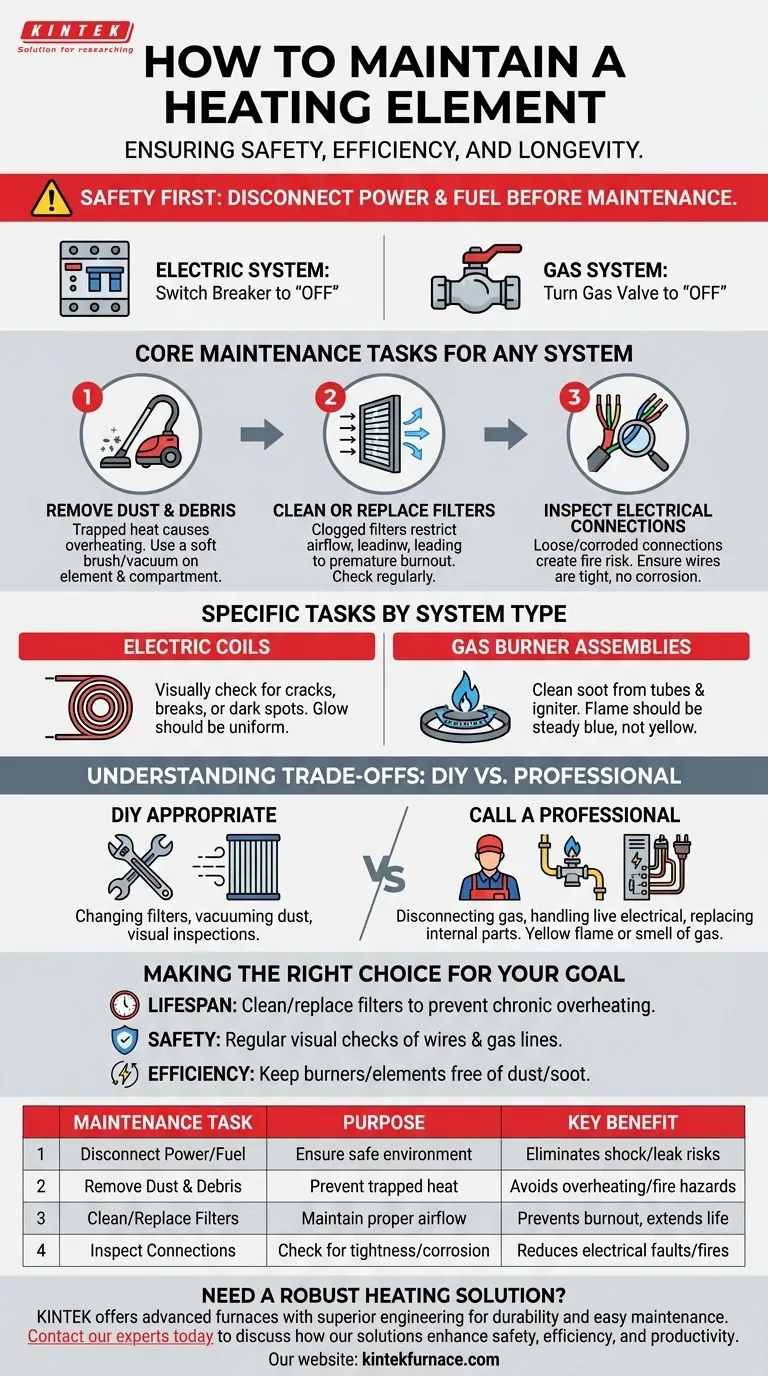

Para mantener correctamente un elemento calefactor, primero debe asegurarse de que toda la energía o el gas estén desconectados de la unidad. Las tareas principales implican eliminar el polvo y los residuos del elemento y del área circundante, inspeccionar todas las conexiones eléctricas para verificar su ajuste y la ausencia de corrosión, y asegurarse de que los filtros del sistema estén limpios para permitir un flujo de aire adecuado, lo que evita el sobrecalentamiento.

El objetivo del mantenimiento del elemento calefactor no es solo la limpieza, sino prevenir las tres causas principales de falla: sobrecalentamiento, corrosión y fallas eléctricas. Una rutina de mantenimiento consistente y sencilla aborda directamente estas causas fundamentales, garantizando seguridad, eficiencia y una vida útil más larga.

La base: la seguridad primero

Antes de tocar cualquier componente, su primera prioridad debe ser crear un entorno de trabajo seguro. Intentar realizar el mantenimiento en un sistema activo es extremadamente peligroso.

### Desconexión de energía y combustible

Para un sistema de calefacción eléctrico (como un horno eléctrico, un horno o un calentador de agua), localice el disyuntor dedicado en su panel eléctrico y póngalo en la posición "OFF". Esta es la única forma garantizada de desenergizar el elemento.

Para un sistema de gas (como un horno de gas o un calentador de agua), busque la válvula de cierre de gas cerca del aparato y gírela a la posición "OFF". Normalmente, es una manija que se gira 90 grados hasta que queda perpendicular a la tubería.

Tareas de mantenimiento básicas para cualquier sistema

Estos pasos fundamentales se aplican a casi todos los tipos de sistemas de calefacción y forman la base de un buen mantenimiento. Se centran en mantener el sistema limpio y libre de obstrucciones.

### Eliminar polvo y residuos

El polvo, la pelusa y otros residuos son aislantes. Cuando cubren un elemento calefactor, atrapan el calor, lo que obliga al elemento a funcionar más caliente y durante más tiempo para alcanzar la temperatura deseada.

Utilice una aspiradora con un cepillo o un cepillo de cerdas suaves para limpiar suavemente el elemento calefactor y el compartimento que lo rodea. Este único paso es fundamental para prevenir el sobrecalentamiento y los posibles riesgos de incendio.

### Limpiar o reemplazar los filtros del sistema

Un filtro de aire obstruido es una de las causas más comunes de falla del sistema de calefacción. Restringe el flujo de aire, que es necesario para disipar el calor del elemento.

Un flujo de aire deficiente obliga al elemento a sobrecalentarse, lo que puede disparar los interruptores de límite de seguridad o, con el tiempo, hacer que el elemento se queme prematuramente. Revise y reemplace los filtros de su sistema regularmente de acuerdo con el programa del fabricante.

### Inspeccionar las conexiones eléctricas

Para los elementos eléctricos, las conexiones eléctricas sueltas o corroídas crean una alta resistencia. Esta resistencia genera un calor intenso y localizado que puede derretir el aislamiento de los cables, dañar los terminales y crear un riesgo significativo de incendio.

Inspeccione visualmente todos los cables conectados al elemento. Asegúrese de que estén bien sujetos y no muestren signos de corrosión, deshilachado o decoloración por sobrecalentamiento.

Tareas específicas para su tipo de sistema

Aunque los principios son similares, los componentes específicos que inspeccione diferirán entre los sistemas eléctricos y los de gas.

### Para bobinas eléctricas

Los elementos calefactores eléctricos suelen ser simples bobinas de alambre. Después de la limpieza, inspeccione visualmente las bobinas en busca de grietas, roturas o puntos oscuros, que indican una falla inminente. Un elemento defectuoso también puede brillar de color naranja brillante en un punto mientras el resto de la bobina es de un rojo más apagado.

### Para conjuntos de quemadores de gas

En un horno de gas, el "elemento calefactor" es el conjunto del quemador. Después de cerrar el gas, use una aspiradora y un cepillo rígido para limpiar cualquier hollín o residuo de los tubos del quemador y el encendedor.

Cuando el sistema está funcionando, la llama debe ser de un color azul constante y uniforme. Una llama amarilla o parpadeante indica una combustión incompleta, que produce hollín y monóxido de carbono y requiere servicio profesional.

Comprendiendo las ventajas y desventajas: bricolaje vs. servicio profesional

Conocer sus limitaciones es tan importante como conocer los pasos de mantenimiento. Ciertas tareas son seguras para un propietario, mientras que otras conllevan riesgos significativos.

### Cuando el bricolaje es apropiado

Las tareas sencillas y no invasivas suelen ser seguras para el mantenimiento de bricolaje. Esto incluye cambiar filtros de aire, aspirar polvo y residuos de áreas accesibles e realizar inspecciones visuales del elemento y sus conexiones (con la energía apagada).

### Cuándo llamar a un profesional

Cualquier tarea que implique desconectar líneas de gas, manipular componentes eléctricos activos o reemplazar piezas internas debe dejarse en manos de un técnico cualificado. Si nota una llama de gas amarilla, huele a gas o encuentra cables dañados, apague el sistema inmediatamente y solicite servicio profesional. Se recomiendan encarecidamente los ajustes profesionales anuales.

Tomar la decisión correcta para su objetivo

Sus prioridades de mantenimiento pueden adaptarse a su objetivo principal, ya sea maximizar la vida útil, garantizar la seguridad o aumentar la eficiencia.

- Si su objetivo principal es prolongar la vida útil del aparato: Limpie o reemplace constantemente los filtros de aire de su sistema para evitar el sobrecalentamiento crónico que degrada los componentes con el tiempo.

- Si su objetivo principal es la seguridad: Haga de las inspecciones visuales regulares de los cables eléctricos y las líneas de gas la piedra angular de su rutina.

- Si su objetivo principal es la máxima eficiencia: Mantenga los quemadores y elementos libres de polvo y hollín para garantizar una transferencia de calor y una combustión óptimas.

En última instancia, un mantenimiento simple y constante es la forma más efectiva de proteger su inversión y garantizar que su sistema de calefacción funcione de manera confiable cuando más lo necesita.

Tabla resumen:

| Tarea de mantenimiento | Propósito | Beneficio clave |

|---|---|---|

| Desconectar energía/combustible | Garantizar un entorno de trabajo seguro | Elimina el riesgo de descarga eléctrica o fugas de gas |

| Eliminar polvo y residuos | Evitar que el calor quede atrapado | Evita el sobrecalentamiento y posibles riesgos de incendio |

| Limpiar/Reemplazar filtros | Mantener un flujo de aire adecuado | Previene el agotamiento y prolonga la vida útil de los componentes |

| Inspeccionar conexiones | Verificar el ajuste y la corrosión | Reduce el riesgo de fallas eléctricas e incendios |

¿Necesita una solución de calefacción robusta diseñada para la longevidad y el fácil mantenimiento? En KINTEK, entendemos que un rendimiento confiable comienza con una ingeniería superior. Nuestros hornos avanzados de alta temperatura, incluidos los hornos de mufla, tubulares y de vacío y atmósfera, están construidos con una excepcional I+D y fabricación interna para garantizar la durabilidad y simplificar su rutina de mantenimiento. Aproveche nuestra profunda capacidad de personalización para obtener un horno que satisfaga con precisión sus requisitos experimentales únicos.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de calefacción pueden mejorar la seguridad, eficiencia y productividad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros