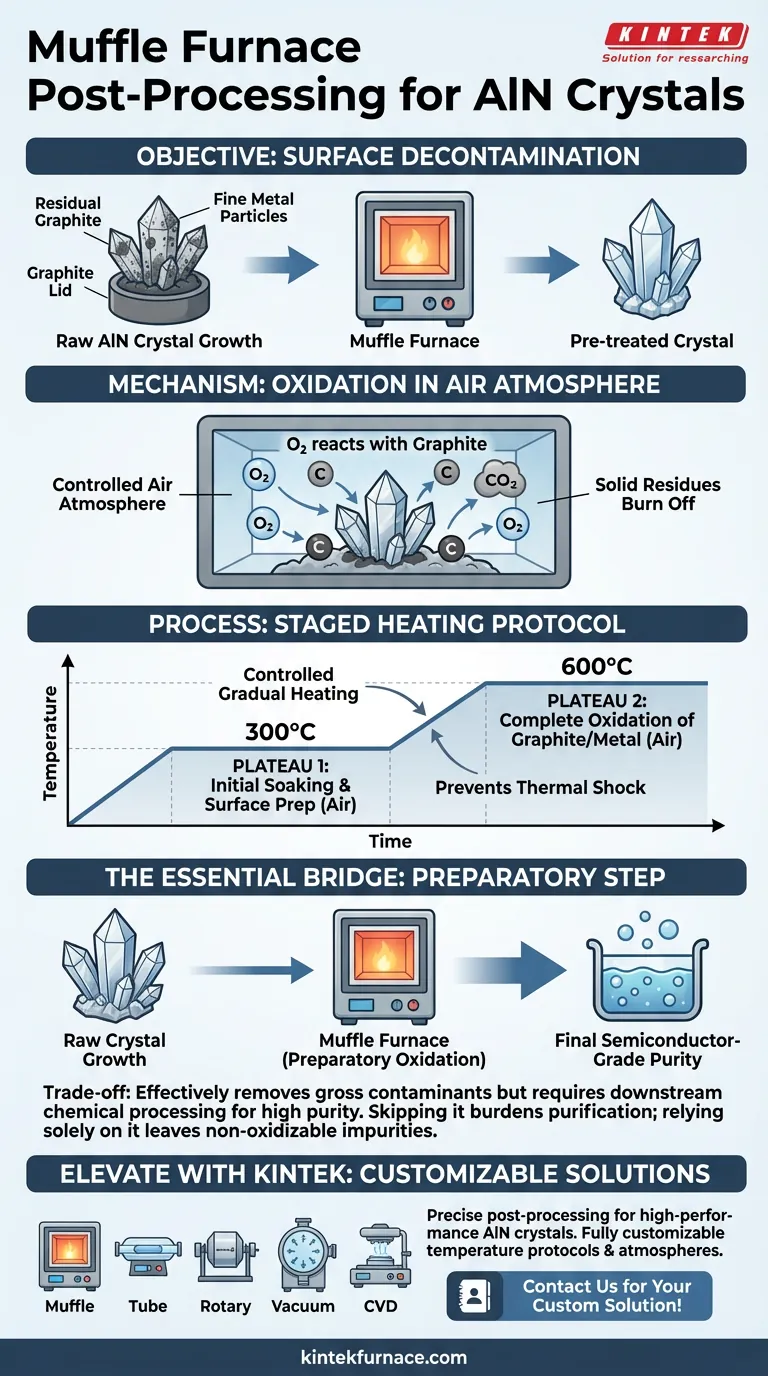

El post-procesamiento de cristales de nitruro de aluminio (AlN) utiliza un horno mufla para realizar un paso crítico de limpieza térmica inmediatamente después del ciclo de crecimiento. Al someter los cristales, aún dentro de su tapa de grafito, a un calentamiento por etapas en atmósfera de aire, el horno oxida y elimina contaminantes superficiales como grafito residual y finas partículas metálicas.

Conclusión Clave El horno mufla sirve como una etapa de oxidación preparatoria, utilizando una atmósfera de aire y mesetas de temperatura específicas (300 °C y 600 °C) para eliminar los residuos sólidos, asegurando que los cristales estén lo suficientemente limpios para la purificación química posterior.

El Objetivo: Eliminar Residuos Post-Crecimiento

La función principal del horno mufla en este contexto es la descontaminación de superficies.

Dirigido a Contaminantes Específicos

Después de la fase de crecimiento, los cristales de AlN no están listos para su uso inmediato. A menudo están recubiertos de partículas de grafito residual y residuos metálicos finos.

Estos contaminantes generalmente se originan en el entorno de crecimiento, específicamente en la tapa y el recipiente de grafito utilizados durante el proceso.

El Mecanismo de Oxidación

El horno opera utilizando una atmósfera de aire. Este es un requisito funcional, no solo un entorno pasivo.

El oxígeno del aire reacciona con los residuos de grafito a base de carbono a altas temperaturas. Esto hace que el grafito se oxide (se queme), desprendiéndolo efectivamente de la superficie del cristal.

El Proceso: Protocolo de Calentamiento por Etapas

La limpieza efectiva de los cristales de AlN requiere un perfil térmico controlado en lugar de una única ráfaga de calor.

Utilización de Mesetas de Temperatura

El proceso emplea calentamiento por etapas. La referencia principal destaca dos puntos de control de temperatura específicos: 300 °C y 600 °C.

Remojo Térmico

Al mantener los cristales a estas temperaturas específicas, el horno asegura la oxidación completa de diferentes tipos de residuos sin someter los cristales a un choque térmico.

Este enfoque por etapas elimina gradualmente los contaminantes, preparando la superficie para la siguiente fase del flujo de trabajo.

Comprender las Compensaciones

Si bien el horno mufla es esencial, es importante reconocer las limitaciones de este paso específico.

El Tratamiento Térmico No Es una Purificación Total

El horno mufla es una herramienta preparatoria, no la solución final.

Si bien elimina eficazmente los contaminantes superficiales gruesos mediante oxidación, no logra la pureza de grado semiconductor por sí solo. Está diseñado para facilitar, no para reemplazar, los procesos posteriores.

Dependencia del Procesamiento Químico

El tratamiento térmico prepara los cristales para pasos de purificación química posteriores.

Omitir el paso del horno mufla probablemente sobrecargaría la etapa de purificación química con residuos sólidos excesivos, lo que podría reducir su eficiencia. Por el contrario, depender únicamente del horno dejaría atrás las impurezas no oxidables.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar el rendimiento y la calidad de sus cristales de AlN, considere cómo este paso térmico encaja en su línea de procesamiento más amplia.

- Si su enfoque principal es la Eficiencia del Proceso: Asegúrese de que su horno esté programado para calentamiento por etapas a 300 °C y 600 °C para maximizar la oxidación de los residuos de grafito.

- Si su enfoque principal es la Pureza del Cristal: Considere el horno como un paso de pretratamiento que es obligatorio para proteger la eficacia de sus baños de purificación química finales.

El horno mufla actúa como el puente esencial entre el crecimiento del cristal en bruto y el acabado químico de alta pureza.

Tabla Resumen:

| Etapa del Proceso | Temperatura | Propósito | Atmósfera |

|---|---|---|---|

| Primera Meseta | 300 °C | Remojo térmico inicial y preparación de la superficie | Aire |

| Segunda Meseta | 600 °C | Oxidación completa de residuos de grafito y partículas metálicas | Aire |

| Paso Final | Variable | Transición a purificación química para pureza de grado semiconductor | N/A |

Mejore la Pureza de Sus Cristales con KINTEK

El post-procesamiento preciso es fundamental para los cristales de nitruro de aluminio de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con sus protocolos de temperatura y requisitos de atmósfera específicos.

Ya sea que necesite calentamiento por etapas para oxidación o entornos de vacío avanzados para la síntesis de materiales, nuestros hornos de alta temperatura de laboratorio brindan la estabilidad térmica que su investigación exige.

¿Listo para optimizar su flujo de trabajo post-crecimiento? Contáctenos hoy para discutir su solución de horno personalizada.

Guía Visual

Referencias

- Xiaochun Tao, Zhanggui Hu. Growth of Spontaneous Nucleation AlN Crystals by Al-Base Alloy Evaporation in Nitrogen Atmosphere. DOI: 10.3390/cryst14040331

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los usos principales de un horno de mufla en las pruebas de materiales? Esencial para el análisis, la modificación y la evaluación del rendimiento

- ¿Cómo se utilizan los hornos mufla industriales o los hornos RTA para registrar eventos a alta temperatura? Mapeo del historial térmico.

- ¿Cómo afecta el uso de juntas o espaciadores para ajustar la altura de la pieza de trabajo al proceso de sinterización en un horno de mufla?

- ¿Cuáles son las ventajas y desventajas de los hornos de carga inferior? Desbloquee una uniformidad térmica y un control superiores

- ¿Cuáles son algunas especificaciones técnicas de los hornos mufla avanzados? Desbloquee la precisión y la eficiencia en su laboratorio

- ¿Cómo elijo un horno mufla? Una guía para adaptar el horno adecuado a su proceso

- ¿Cuáles son las aplicaciones comunes de un horno de mufla? Desbloquee un tratamiento térmico preciso para su laboratorio

- ¿Qué papel juegan los hornos de laboratorio programables de alta temperatura en la preparación de cristales únicos de perrhenato de calcio?