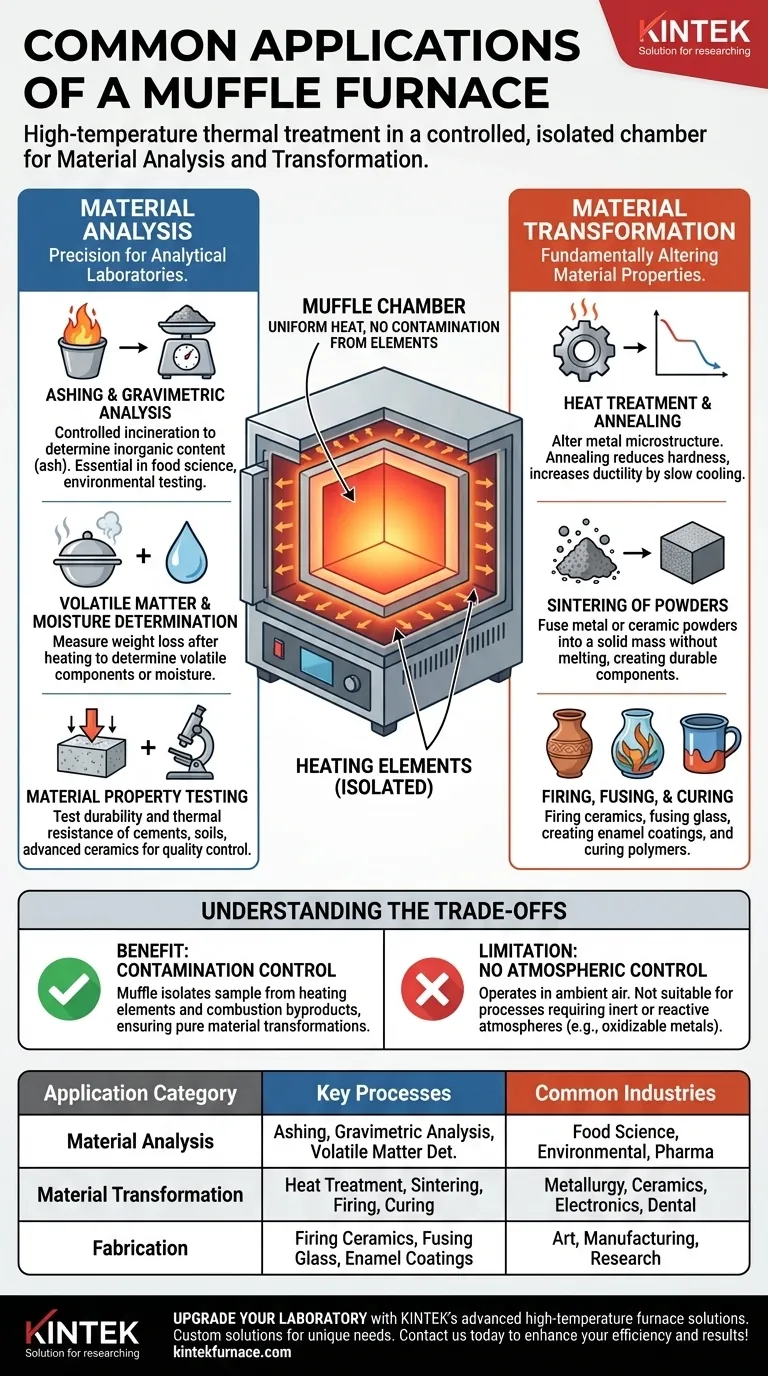

En esencia, un horno de mufla es un horno de alta temperatura utilizado para procesos que requieren tratamiento térmico en una cámara controlada y aislada. Sus aplicaciones principales se dividen en dos categorías principales: transformación de materiales y análisis cuantitativo. Estos van desde el tratamiento térmico de metales y la sinterización de cerámicas hasta la incineración precisa de materia orgánica de una muestra para analizar el residuo inorgánico que queda.

La distinción crítica de un horno de mufla no es simplemente su alto calor, sino su cámara interna: la "mufla". Esta característica aísla la muestra de los elementos calefactores, asegurando una temperatura uniforme y evitando la contaminación por combustible o subproductos de la combustión.

Aplicaciones principales: Análisis de materiales

La capacidad del horno para proporcionar un calor limpio y constante lo convierte en una herramienta indispensable para los laboratorios analíticos donde la precisión es primordial.

Cenizas y Análisis Gravimétrico

La incineración (ashing) es el proceso de incineración controlada, donde la materia orgánica de una muestra se quema a alta temperatura.

Esto deja solo los componentes inorgánicos no combustibles (la ceniza), que luego pueden pesarse y analizarse. Esta es una forma de análisis gravimétrico y es esencial en la ciencia de los alimentos, las pruebas ambientales y la industria farmacéutica.

Determinación de Materia Volátil y Humedad

De manera similar, un horno de mufla se utiliza para determinar la cantidad de materia volátil en una muestra como carbón o biomasa.

Al calentar la muestra a una temperatura específica en un crisol cubierto, los componentes volátiles se evaporan y se mide la pérdida de peso resultante. El mismo principio se aplica para determinar el contenido de humedad, aunque generalmente a temperaturas más bajas.

Pruebas de Propiedades de los Materiales

Los hornos de mufla se utilizan para probar la durabilidad y la resistencia térmica de varios materiales.

Los ingenieros y científicos de materiales prueban cómo sustancias como cementos, suelos, áridos y cerámicas avanzadas se comportan bajo calor extremo y sostenido, proporcionando datos críticos para el control de calidad y la investigación.

Aplicaciones principales: Transformación de materiales

Más allá del análisis, los hornos de mufla son caballos de batalla para cambiar fundamentalmente las propiedades físicas de los materiales.

Tratamiento Térmico y Recocido

El tratamiento térmico se refiere a un grupo de procesos utilizados para alterar la microestructura de un metal. El recocido, una forma común de tratamiento térmico, implica calentar un metal y luego enfriarlo lentamente.

Este proceso reduce la dureza, alivia las tensiones internas y aumenta la ductilidad del metal, lo que facilita su manipulación.

Sinterización de Polvos

La sinterización es un proceso que utiliza calor para fusionar polvos, como cerámicas o metales, en una masa sólida y coherente sin fundirlos por completo.

La alta y uniforme temperatura dentro de un horno de mufla hace que las partículas se unan, creando componentes duraderos para industrias que van desde la electrónica hasta las prótesis dentales.

Cocción, Fusión y Curado

En entornos artísticos y de fabricación, los hornos de mufla se utilizan para una variedad de tareas. Estas incluyen:

- Cocción de cerámica y alfarería.

- Fusión de vidrio para crear piezas decorativas.

- Creación de recubrimientos de esmalte sobre metal.

- Curado de cauchos y polímeros especializados.

Entendiendo las Ventajas y Desventajas

Un horno de mufla es una herramienta específica, y sus ventajas vienen con limitaciones inherentes. Comprenderlas es clave para usarlo correctamente.

El Beneficio: Control de la Contaminación

La característica definitoria es la mufla, que separa la carga de trabajo de los elementos calefactores. En un horno o kilns de cocción directa, los subproductos de la combustión podrían reaccionar y contaminar la muestra.

El diseño de la mufla asegura que la muestra solo esté expuesta a un calor radiante uniforme, lo cual es crítico para trabajos analíticos sensibles o para lograr transformaciones de materiales puros.

La Limitación: Sin Control Atmosférico

Un horno de mufla estándar funciona en aire ambiente. Esto es perfectamente aceptable para muchos materiales, pero no es adecuado para procesos que requieren una atmósfera inerte o reactiva.

Para el tratamiento a alta temperatura de metales que se oxidan fácilmente (como el titanio), es necesario un horno de vacío o un horno de atmósfera controlada especializado. El horno de mufla es para aplicaciones donde la contaminación de los elementos calefactores es una preocupación, pero la reacción con el aire no lo es.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el proceso correcto, identifique su objetivo principal.

- Si su objetivo principal es el análisis cuantitativo: Probablemente esté realizando incineraciones para determinar el contenido inorgánico o la materia volátil de una muestra para pruebas de alimentos, ambientales o químicas.

- Si su objetivo principal es alterar las propiedades de los materiales: Está realizando un tratamiento térmico, como recocer metales para mejorar su ductilidad, o sinterizar polvos para crear un componente sólido.

- Si su objetivo principal es la fabricación o creación: Está utilizando el horno para cocer cerámicas, fundir vidrio o crear recubrimientos de esmalte donde el calor uniforme y limpio es primordial.

Comprender estas funciones principales le permite aprovechar las capacidades únicas de un horno de mufla para lograr su objetivo analítico o material preciso.

Tabla resumen:

| Categoría de aplicación | Procesos clave | Industrias comunes |

|---|---|---|

| Análisis de materiales | Incineración, Análisis Gravimétrico, Determinación de Materia Volátil | Ciencia de los Alimentos, Pruebas Ambientales, Farmacéutica |

| Transformación de materiales | Tratamiento Térmico, Sinterización, Cocción, Curado | Metalurgia, Cerámica, Electrónica, Odontología |

| Fabricación | Cocción de Cerámica, Fusión de Vidrio, Recubrimientos de Esmalte | Arte, Fabricación, Investigación |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones fiables de hornos de mufla, tubulares, rotativos, de vacío, de atmósfera y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza soluciones precisas para sus necesidades experimentales únicas en análisis y transformación de materiales. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo cambió la introducción de elementos calefactores eléctricos los hornos de mufla? Revolucionando el calor limpio para laboratorios modernos

- ¿Cómo garantiza un horno mufla un control preciso de la temperatura? Descubra los componentes clave para una calefacción precisa

- ¿Cuáles son las ventajas de los hornos de caja en términos de versatilidad? Desbloquee la flexibilidad para el procesamiento diverso de materiales

- ¿Qué paso clave realiza un Horno Mufla en la determinación del contenido mineral en larvas de Tenebrio molitor?

- ¿Qué precauciones se deben tomar al abrir un horno de mufla después de usarlo? Pasos de seguridad esenciales para la protección del laboratorio

- ¿Cuáles son las principales ventajas de los hornos de crisol? Logre precisión y flexibilidad en la fundición de lotes pequeños

- ¿Qué papel juega un horno mufla de alta temperatura en la sinterización de Cr2O3? Logrando el 97% de la Densidad Teórica

- ¿Cuál es la principal ventaja de un horno de mufla? Asegure la pureza y la longevidad en procesos de alta temperatura