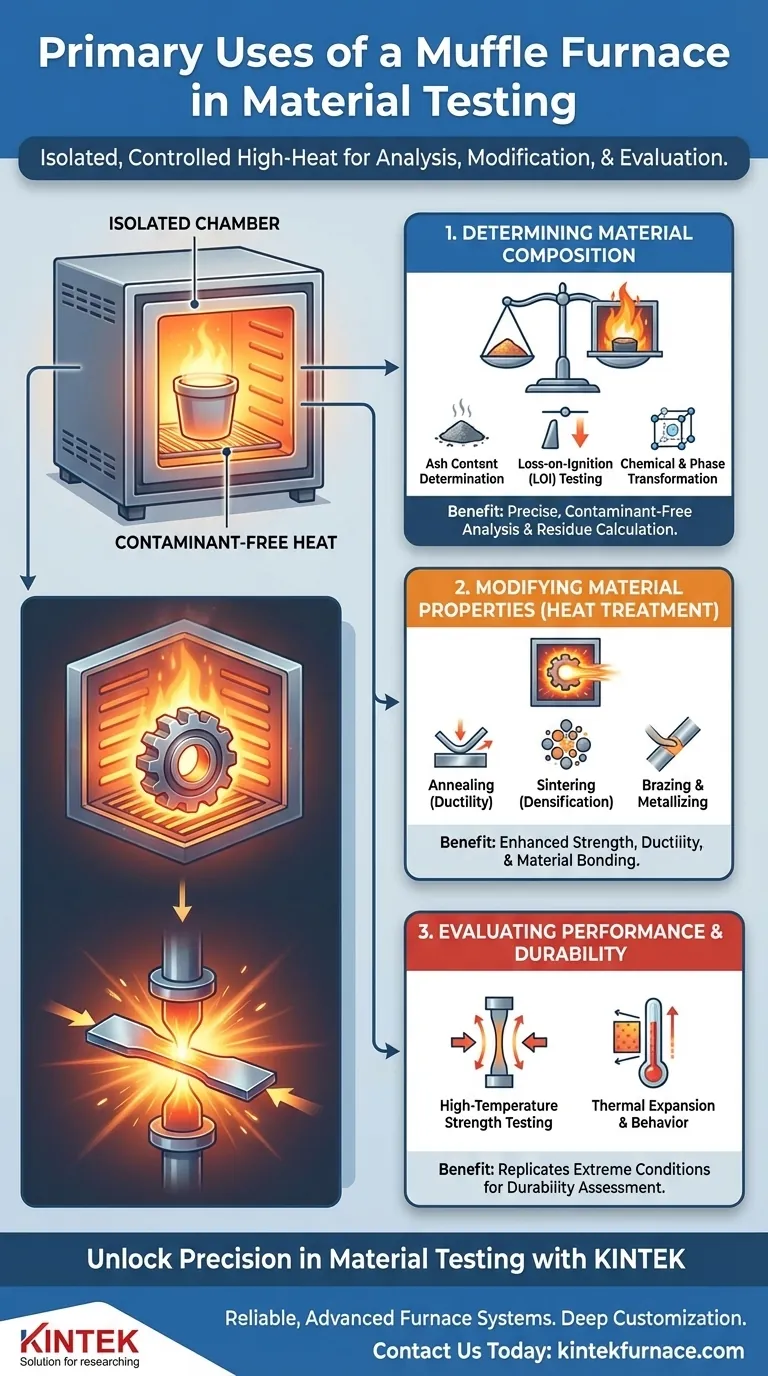

En las pruebas de materiales, un horno de mufla se utiliza principalmente para tres funciones clave: analizar la composición de un material, modificar sus propiedades físicas mediante tratamiento térmico y evaluar su rendimiento y durabilidad bajo estrés térmico extremo. Estos procesos son fundamentales para el control de calidad, la investigación y el desarrollo en industrias que van desde la cerámica y la metalurgia hasta la farmacéutica.

El valor central de un horno de mufla es su capacidad para proporcionar un ambiente de alta temperatura altamente controlado que está aislado de los contaminantes de la combustión del combustible. Esto asegura que cualquier cambio en el material sea un resultado directo solo del calor, lo que permite un análisis y tratamiento precisos y repetibles.

Determinación de la Composición del Material

Uno de los usos más fundamentales de un horno de mufla es descomponer una muestra para comprender de qué está hecha. El ambiente aislado y de alto calor es ideal para separar componentes volátiles y no volátiles.

Análisis del Contenido de Cenizas

La aplicación analítica más común es la determinación del contenido de cenizas. Una muestra, como carbón, alimentos o un polímero, se coloca en el horno y se calienta hasta que todas las sustancias orgánicas y volátiles se queman.

El residuo inorgánico no combustible restante es la ceniza. Al pesar la muestra antes y después de este proceso, se puede calcular con precisión el porcentaje de cenizas, una métrica de calidad crítica en muchos campos.

Prueba de Pérdida por Ignición (LOI)

Estrechamente relacionada con el análisis de cenizas, la prueba de pérdida por ignición mide el cambio de peso en un material después de haber sido calentado a una temperatura alta específica.

Esta prueba se utiliza a menudo para muestras inorgánicas como cemento o suelo para determinar el contenido de agua o dióxido de carbono, que se elimina durante el calentamiento.

Estudios de Transformación Química y de Fase

Los investigadores utilizan hornos de mufla para estudiar cómo los materiales cambian químicamente a altas temperaturas. Esto incluye la observación de transformaciones de fase, donde la estructura cristalina de un material cambia, alterando sus propiedades.

Modificación de las Propiedades del Material

Un horno de mufla no es solo una herramienta analítica; es un instrumento crítico para alterar intencionalmente las características físicas de un material para cumplir con requisitos de rendimiento específicos. Esto se conoce ampliamente como tratamiento térmico.

Recocido para Mayor Ductilidad

El recocido implica calentar un metal o vidrio y luego enfriarlo lentamente. Este proceso alivia las tensiones internas y refina la microestructura del material.

El resultado es un material más blando, menos quebradizo y más dúctil, lo que facilita su manipulación y lo hace más resistente a la fractura.

Sinterización para la Densificación

En la cerámica y la metalurgia de polvos, la sinterización utiliza el calor para fusionar partículas en un objeto sólido y denso sin fundirlas por completo.

El horno proporciona la temperatura precisa y sostenida necesaria para unir las partículas, transformando un polvo suelto en un componente fuerte y diseñado.

Soldadura Fuerte y Metalización

La soldadura fuerte es un proceso para unir dos piezas de metal fundiendo un metal de aportación en la unión. Un horno de mufla proporciona el calor uniforme y controlado necesario para una unión fuerte.

De manera similar, la metalización implica aplicar un revestimiento metálico sobre una superficie no metálica, un proceso que a menudo requiere cocción a alta temperatura en un horno para crear una capa duradera.

Evaluación del Rendimiento y la Durabilidad

Más allá de cambiar un material, un horno es esencial para probar cómo se comportará un material o componente terminado en su entorno de servicio previsto.

Pruebas de Resistencia a Altas Temperaturas

Los materiales destinados a aplicaciones de alto calor, como componentes de motores o revestimientos de hornos, deben mantener su resistencia.

Las muestras se calientan en un horno de mufla a su temperatura de funcionamiento esperada y luego se someten a pruebas de resistencia a la tracción para medir cómo se degradan sus propiedades mecánicas bajo el calor.

Expansión y Comportamiento Térmicos

Un horno de mufla se utiliza para calentar un material mientras se miden cuidadosamente sus dimensiones. Esto determina su coeficiente de expansión térmica, un factor crítico en el diseño de piezas donde se deben mantener tolerancias precisas en un rango de temperaturas.

Comprendiendo las Ventajas y Desventajas

Si bien es increíblemente versátil, un horno de mufla no es una solución universal. Comprender su diseño inherente informa su aplicación adecuada.

El Papel de la "Mufla"

El término "mufla" se refiere a la cámara interior del horno, que aísla la muestra de los elementos calefactores y de cualquier contaminante de la combustión del combustible.

Esto garantiza que el calor sea la variable principal. Sin embargo, un horno estándar no controla la atmósfera; la muestra simplemente se calienta en el aire.

Uniformidad de la Temperatura

Lograr una uniformidad de temperatura perfecta en toda la cámara puede ser un desafío. Los hornos de alta calidad están diseñados para minimizar los puntos calientes y fríos, pero esta es una especificación de rendimiento clave a considerar para procesos sensibles.

Limitaciones del Control Atmosférico

Para procesos que requieren una atmósfera inerte (por ejemplo, argón) o reductora (por ejemplo, hidrógeno) para evitar la oxidación, un horno de mufla estándar es insuficiente. Estas aplicaciones requieren hornos especializados con cámaras selladas y capacidades de manejo de gases.

Tomando la Decisión Correcta para su Objetivo

Para aplicar el horno de manera efectiva, alinee el proceso con su objetivo principal.

- Si su enfoque principal es el análisis composicional: Necesitará un proceso con temperaturas de combustión controladas y acceso a una balanza analítica de alta precisión para el pesaje previo y posterior.

- Si su enfoque principal es la modificación de propiedades: El éxito depende del control preciso de las velocidades de rampa de temperatura, los tiempos de mantenimiento (remojo) y los perfiles de enfriamiento, ya que estos dictan la microestructura final.

- Si su enfoque principal son las pruebas de rendimiento: La clave es replicar con precisión las condiciones de servicio esperadas del material dentro del horno antes de realizar pruebas mecánicas posteriores.

En última instancia, el horno de mufla es una herramienta fundamental que permite a ingenieros y científicos analizar, diseñar y validar materiales controlando con precisión su variable más crítica: el calor.

Tabla Resumen:

| Uso Principal | Aplicaciones Clave | Beneficios |

|---|---|---|

| Análisis de Composición | Determinación del contenido de cenizas, Prueba de pérdida por ignición, Estudios de transformación de fase | Calentamiento aislado para resultados precisos y libres de contaminantes |

| Modificación de Propiedades | Recocido, Sinterización, Soldadura fuerte, Metalización | Temperatura controlada para mayor ductilidad, resistencia y unión de materiales |

| Evaluación del Rendimiento | Pruebas de resistencia a altas temperaturas, Medición de la expansión térmica | Replica condiciones extremas para evaluar la durabilidad y las propiedades mecánicas |

Desbloquee la precisión en sus pruebas de materiales con KINTEK

¿Busca mejorar las capacidades de su laboratorio con soluciones fiables de alta temperatura? KINTEK se especializa en sistemas de hornos avanzados adaptados a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una excepcional I+D y fabricación interna. Con sólidas capacidades de personalización profunda, nos aseguramos de que nuestros hornos cumplan con precisión sus requisitos experimentales para el análisis, modificación y pruebas de rendimiento de materiales.

Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden impulsar la eficiencia y la precisión en sus operaciones—¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO