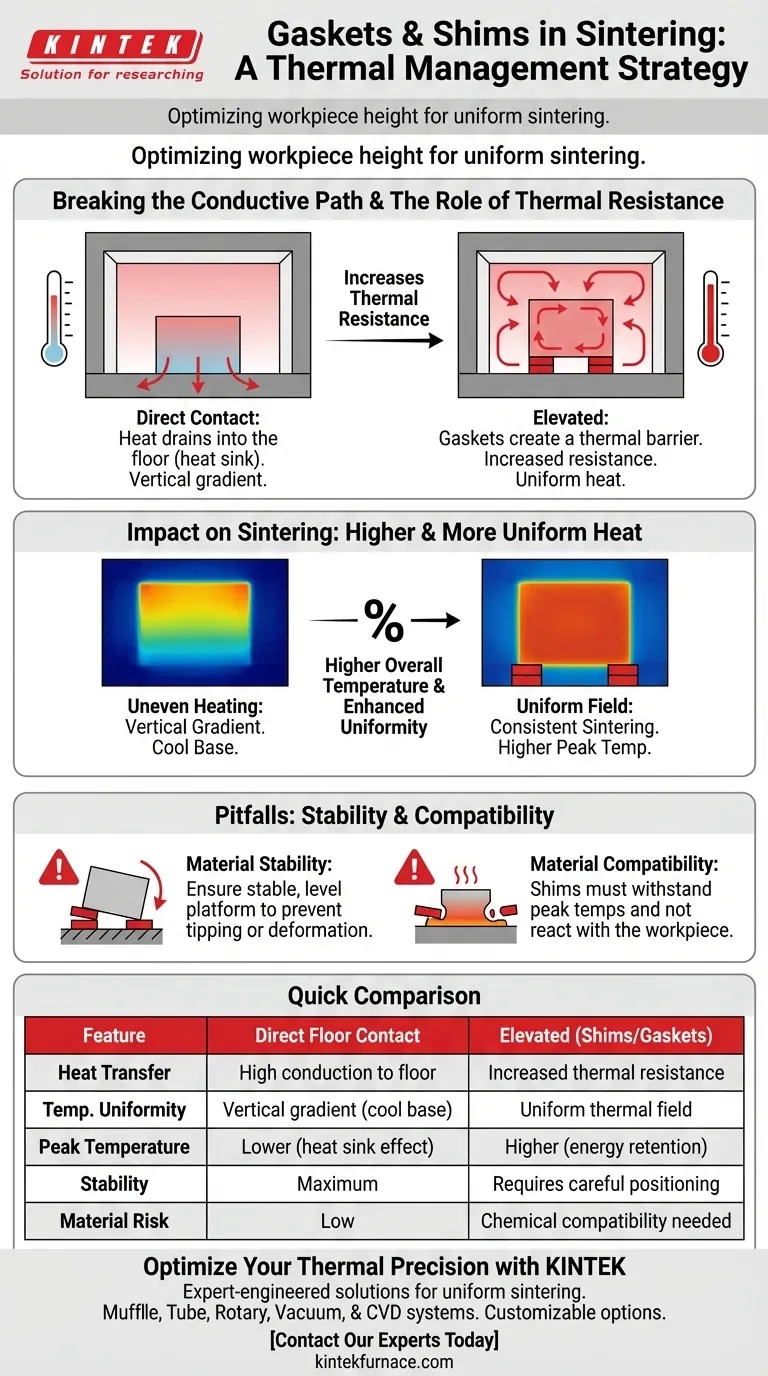

El uso de juntas o espaciadores para elevar una pieza de trabajo es una estrategia de gestión térmica muy eficaz. Al levantar físicamente el material del suelo del horno, se interrumpe la ruta de calor conductiva hacia la capa de aislamiento. Este ajuste minimiza la pérdida de calor, lo que resulta en una temperatura general más alta de la pieza de trabajo y un entorno térmico significativamente más uniforme.

El suelo del horno a menudo actúa como un disipador de calor, drenando energía de la parte inferior de su material a través del contacto directo. Elevar la pieza de trabajo aumenta la resistencia térmica en esta interfaz, forzando el calor a permanecer dentro de la pieza para garantizar una sinterización consistente.

La Mecánica de la Resistencia Térmica

Rompiendo la Ruta Conductiva

Cuando una pieza de trabajo se asienta directamente sobre el suelo del horno, el calor fluye naturalmente del material caliente hacia la capa de aislamiento subyacente. Este proceso está impulsado por la conducción térmica.

Al colocar juntas o espaciadores debajo de la pieza de trabajo, se introduce una separación física. Esta separación actúa como una barrera, reduciendo drásticamente la eficiencia de esa transferencia de calor conductiva.

El Papel de la Resistencia Térmica

El principio fundamental en juego aquí es la resistencia térmica. Las juntas modifican la interfaz entre la pieza de trabajo y el entorno.

Aumentar esta resistencia evita la "fuga" de calor hacia el entorno externo (el suelo). Esto asegura que la energía generada por el horno se utilice para calentar la pieza de trabajo, en lugar de perderse en el aislamiento estructural.

Impacto en la Dinámica de Temperatura

Aumento de la Temperatura General

Debido a que menos calor se escapa a través de la parte inferior de la pieza de trabajo, el material retiene más energía térmica.

En consecuencia, para la misma configuración del horno, una pieza de trabajo elevada alcanzará una temperatura real más alta que una que descansa directamente sobre el suelo. Esto es fundamental para procesos que requieren umbrales precisos de alta temperatura.

Mejora de la Uniformidad de la Temperatura

Un punto de fallo común en la sinterización es un gradiente de temperatura vertical, donde la parte superior de la pieza está caliente y la parte inferior está más fría debido al contacto con el suelo.

Al aumentar la resistencia térmica en la parte inferior, se iguala la pérdida de calor en las superficies de la pieza de trabajo. Esto da como resultado un campo de temperatura uniforme, que es esencial para propiedades de material consistentes y para prevenir deformaciones.

Errores Comunes a Evitar

Estabilidad del Material

Si bien elevar la pieza de trabajo mejora la dinámica térmica, introduce inestabilidad mecánica.

Debe asegurarse de que los espaciadores o juntas estén dispuestos para proporcionar una plataforma estable. Una pieza de trabajo que se desplaza o se inclina durante el proceso de sinterización puede provocar deformaciones o calentamiento desigual.

Compatibilidad de Materiales

Las propias juntas o espaciadores se convierten en parte del sistema térmico.

Deben estar compuestos de materiales capaces de soportar las temperaturas máximas de sinterización sin derretirse, degradarse o reaccionar químicamente con su pieza de trabajo.

Optimización de la Configuración de su Horno

Para sacar el máximo provecho de su proceso de sinterización, alinee su configuración con sus objetivos térmicos específicos.

- Si su enfoque principal es la uniformidad de la temperatura: Eleve la pieza de trabajo para minimizar el gradiente de temperatura vertical y prevenir el enfriamiento por la parte inferior.

- Si su enfoque principal es la eficiencia energética: Utilice esta técnica para evitar que la capa de aislamiento actúe como un disipador de calor parásito, asegurando la máxima retención de calor dentro del material.

Controlar la interfaz entre su pieza de trabajo y el suelo del horno es un ajuste simple y de alto impacto que se correlaciona directamente con resultados de sinterización de mayor calidad.

Tabla Resumen:

| Característica | Contacto Directo con el Suelo | Elevado (Espaciadores/Juntas) | Impacto en la Sinterización |

|---|---|---|---|

| Transferencia de Calor | Alta conducción al suelo | Mayor resistencia térmica | Evita la "fuga" de calor |

| Uniformidad de Temperatura | Gradiente vertical (base fría) | Campo térmico uniforme | Asegura una densidad de material consistente |

| Temperatura Máxima | Más baja (debido al disipador de calor) | Más alta (retención de energía) | Alcanza umbrales más rápido y de manera más confiable |

| Estabilidad | Máxima | Requiere posicionamiento cuidadoso | Previene deformaciones o vuelcos |

| Riesgo de Material | Bajo | Se necesita compatibilidad química | Previene contaminación o derretimiento |

Optimice su Precisión Térmica con KINTEK

Lograr una sinterización uniforme requiere más que solo altas temperaturas; exige un control preciso sobre cada interfaz térmica. KINTEK proporciona las soluciones diseñadas por expertos que necesita para eliminar los disipadores de calor y garantizar la consistencia del material.

Respaldados por I+D y fabricación líderes en la industria, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite hornos de alta temperatura estándar de laboratorio o un sistema totalmente personalizable adaptado a la geometría única de su pieza de trabajo y requisitos térmicos, KINTEK es su socio en la excelencia.

¿Listo para mejorar sus resultados de sinterización? Contacte a nuestros expertos técnicos hoy mismo para encontrar la configuración de horno perfecta para su laboratorio.

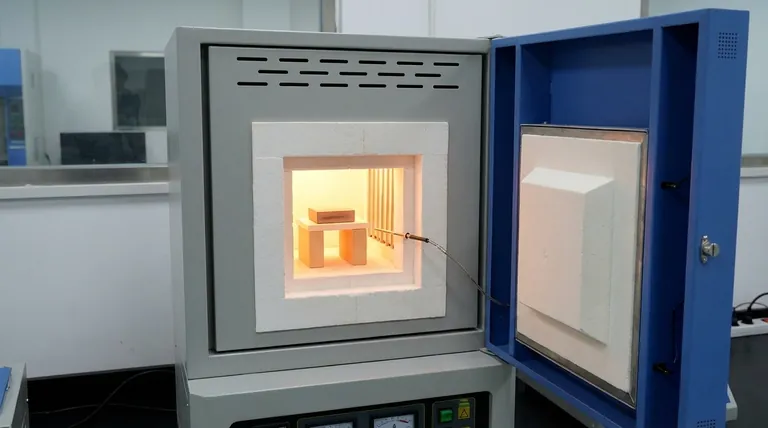

Guía Visual

Referencias

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de sistemas de calentamiento están disponibles en los hornos mufla? Descubra el ajuste perfecto para su laboratorio

- ¿Cómo se compara un horno mufla con otros hornos de alta temperatura en términos de coste? Descubra soluciones de tratamiento térmico asequibles

- ¿Cómo influye el programa de calentamiento en dos etapas de un horno mufla en la calidad de la ceniza de cáscara de arroz? Optimice su sílice

- ¿Cuál es la temperatura de trabajo de un horno de mufla? Encuentre el calor adecuado para su laboratorio

- ¿Cuál es la diferencia entre un horno mufla y un horno normal? Elija el horno adecuado para sus necesidades

- ¿Cuál es la función de un horno mufla de alta temperatura en la síntesis de cerámica BCZT? Optimizar la Transformación de Fase

- ¿Por qué el horno mufla de laboratorio es fundamental para la preparación de nanocatalizadores CCT? Optimice sus resultados de calcinación

- ¿Qué papel juega un horno eléctrico industrial de alta temperatura? Lograr una estandarización precisa del acero al carbono