En esencia, los beneficios operativos de los hornos de crisol se centran en su simplicidad, sus bajas necesidades de mantenimiento y su control preciso. Estos hornos son excepcionalmente fáciles de operar, requieren una capacitación especializada mínima y su mantenimiento sencillo reduce el tiempo de inactividad, lo que los convierte en una opción confiable para muchas aplicaciones.

Aunque a menudo se eligen por su facilidad de uso, el verdadero valor de un horno de crisol reside en su flexibilidad y precisión para operaciones a pequeña y mediana escala. La clave es comprender que estos beneficios se equilibran con importantes compensaciones en eficiencia energética y volumen de producción.

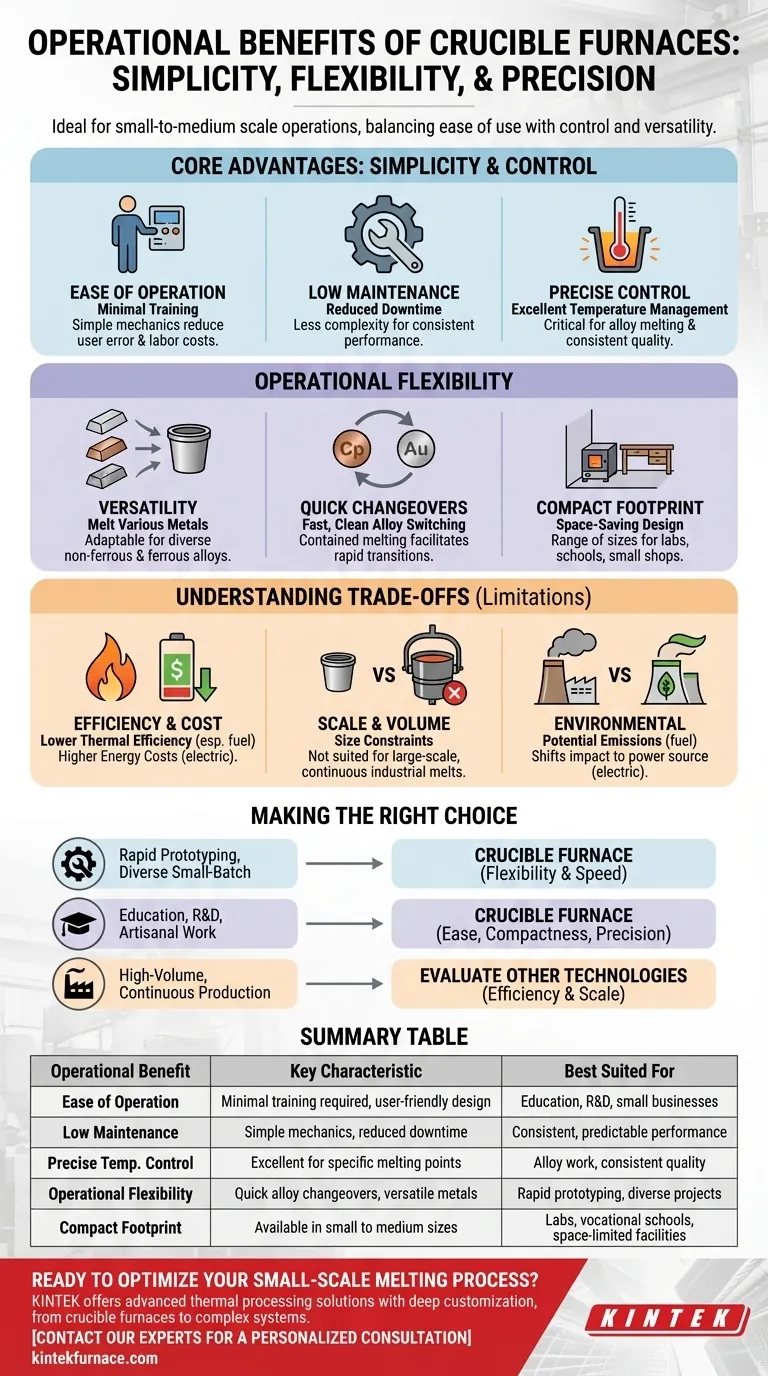

Las ventajas principales: Simplicidad y control

El principal atractivo de los hornos de crisol proviene de su diseño fácil de usar y el alto grado de control que ofrecen sobre el proceso de fusión.

Facilidad de operación

Los hornos de crisol están diseñados para ser sencillos. Su mecánica simple significa que los operadores requieren capacitación mínima para gestionar los procesos de fusión de manera efectiva, reduciendo los costos laborales y el potencial de error del usuario.

Requisitos de bajo mantenimiento

El diseño de estos hornos minimiza la complejidad, lo que se traduce directamente en un mantenimiento reducido. Esto significa menos tiempo de inactividad operativo y un rendimiento más consistente y predecible durante la vida útil del horno.

Gestión precisa de la temperatura

Los hornos de crisol proporcionan un excelente control de la temperatura. Esta precisión es fundamental para trabajar con aleaciones que tienen puntos de fusión específicos y para lograr las propiedades deseadas del material, asegurando una calidad constante de un lote a otro.

Desbloqueando la flexibilidad operativa

Más allá de la operación básica, los hornos de crisol brindan un nivel de flexibilidad esencial para ciertos tipos de trabajo, desde laboratorios hasta fundiciones a pequeña escala.

Versatilidad en materiales

Un solo horno de crisol se puede utilizar para fundir una amplia variedad de metales no ferrosos y ferrosos. Esta adaptabilidad lo convierte en un activo valioso para talleres que manejan proyectos y materiales diversos.

Cambios rápidos de aleación

Debido a que el metal está contenido completamente dentro del crisol, cambiar de una aleación a otra es rápido y limpio. Esta capacidad de cambio rápido es ideal para operaciones que no dedican un horno a un solo metal.

Tamaño compacto

Los hornos de crisol están disponibles en una variedad de tamaños, desde pequeñas unidades de mesa hasta modelos industriales más grandes. Su tamaño generalmente compacto los hace perfectos para instalaciones con espacio limitado, como laboratorios de investigación, escuelas vocacionales y pequeñas empresas.

Comprendiendo las compensaciones

Para tomar una decisión informada, debe sopesar los beneficios frente a las limitaciones inherentes de la tecnología. Estos hornos no son una solución universal.

Eficiencia energética y costo

Los hornos de crisol son conocidos por tener una baja eficiencia térmica, con algunos modelos de combustible que operan tan bajo como el 12%. Si bien los modelos eléctricos eliminan las emisiones directas, pueden generar costos de energía significativamente más altos, lo que debe tenerse en cuenta en cualquier presupuesto operativo.

Limitaciones de escala y volumen

La propia naturaleza de un sistema basado en crisol impone restricciones de tamaño. Estos hornos no son adecuados para aplicaciones industriales de gran escala y alto volumen donde se requieren vertidos continuos y fusiones masivas. Sobresalen en el procesamiento de lotes pequeños a medianos.

Consideraciones ambientales

Los hornos de crisol tradicionales alimentados con combustible pueden producir altas emisiones. Si bien las versiones eléctricas modernas resuelven este problema, trasladan el costo y el impacto ambiental a la fuente de generación de electricidad.

Tomando la decisión correcta para su aplicación

La selección de un horno de crisol depende completamente de alinear sus puntos fuertes con sus objetivos operativos.

- Si su enfoque principal es el prototipado rápido o aleaciones diversas de lotes pequeños: La flexibilidad y la capacidad de cambio rápido de un horno de crisol son sus mayores activos.

- Si su enfoque principal es la educación, I+D o la orfebrería artesanal: La facilidad de uso, el tamaño compacto y el control preciso de la temperatura lo convierten en una opción ideal.

- Si su enfoque principal es la producción industrial de alto volumen y continua: Debe evaluar otras tecnologías de hornos, ya que la eficiencia y la escala de un crisol se convertirán en factores limitantes.

Comprender estas distintas compensaciones operativas le permite seleccionar la herramienta adecuada para sus objetivos específicos de metalurgia.

Tabla resumen:

| Beneficio Operativo | Característica Clave | Mejor Adaptado Para |

|---|---|---|

| Facilidad de Operación | Capacitación mínima requerida, diseño fácil de usar | Educación, I+D, pequeñas empresas |

| Bajo Mantenimiento | Mecánica simple, tiempo de inactividad reducido | Rendimiento consistente y predecible |

| Control Preciso de Temperatura | Excelente para puntos de fusión específicos | Trabajo con aleaciones, calidad consistente |

| Flexibilidad Operativa | Cambios rápidos de aleación, versátil para varios metales | Prototipado rápido, proyectos diversos |

| Tamaño Compacto | Disponible en tamaños pequeños a medianos | Laboratorios, escuelas vocacionales, instalaciones con espacio limitado |

¿Listo para optimizar su proceso de fusión a pequeña escala?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios y talleres soluciones avanzadas de procesamiento térmico. Nuestra línea de productos, que incluye hornos de mufla, de tubo y de vacío y atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos, ya sea que necesite la simplicidad de un horno de crisol o un sistema más avanzado.

Permítanos ayudarle a lograr resultados superiores con el equipo adecuado para sus necesidades específicas.

¡Contacte hoy mismo a nuestros expertos para una consulta personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes