La exclusión rigurosa del oxígeno es el requisito más crítico al preparar biochar dopado con nitrógeno (N-dopado). Se necesitan hornos mufla de vacío o equipos con atmósfera controlada para crear un entorno de reducción específico que evite que la biomasa se queme simplemente hasta convertirse en ceniza. Este entorno controlado permite que los elementos de nitrógeno penetren con éxito en la red de carbono o se adhieran a los sitios activos de la superficie, que es el mecanismo principal para mejorar el rendimiento fotocatalítico del material.

Conclusión Clave El calentamiento estándar en aire provoca la combustión, dejando solo ceniza inorgánica. Para crear biochar funcional dopado con N, se deben usar hornos especializados para mantener un vacío o una atmósfera reductora (como amoníaco); esto fuerza a los átomos de nitrógeno a entrar en la estructura del carbono en lugar de oxidar el material.

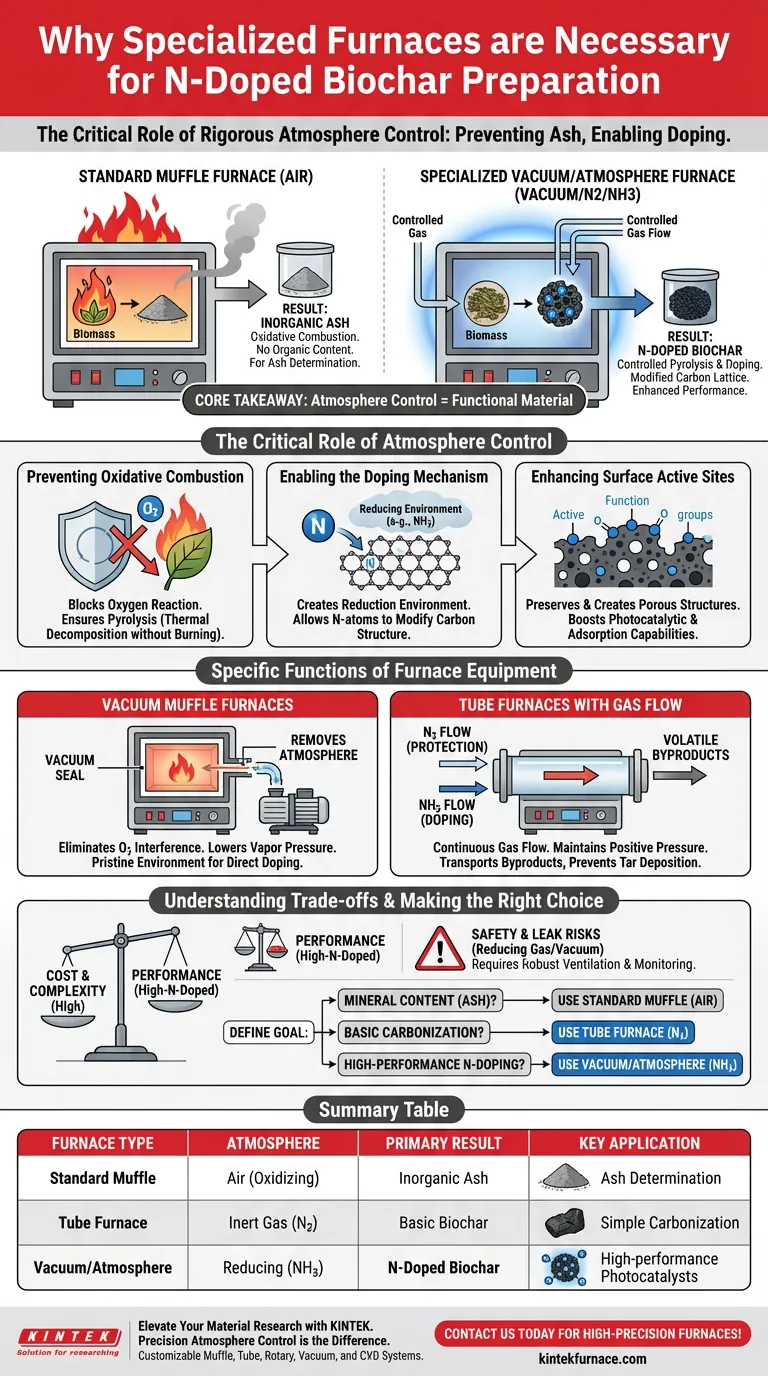

El Papel Crítico del Control de la Atmósfera

Prevención de la Combustión Oxidativa

En un entorno estándar, las altas temperaturas hacen que la biomasa reaccione con el oxígeno, lo que resulta en una combustión completa. Este proceso elimina todos los componentes orgánicos y deja solo residuos minerales (ceniza), como se observa en los protocolos de determinación del contenido de cenizas. Los hornos especializados utilizan sellos de vacío o flujos de gas inerte (como nitrógeno) para excluir estrictamente el oxígeno, asegurando que la biomasa experimente pirólisis —descomposición térmica sin quemarse— en lugar de combustión.

Habilitación del Mecanismo de Dopaje

La creación de biochar dopado con N requiere más que una simple carbonización; requiere una modificación química de la estructura del carbono. Un vacío o una atmósfera controlada (que a menudo contiene amoníaco/NH3) crean un "entorno de reducción". Este entorno es termodinámicamente necesario para que los elementos dopantes entren eficazmente en la red del biochar y modifiquen sus propiedades electrónicas.

Mejora de los Sitios Activos de la Superficie

La exclusión de oxígeno permite la preservación y creación de estructuras porosas específicas y grupos funcionales superficiales. Al controlar la atmósfera, se asegura que los átomos de nitrógeno se adhieran a sitios activos específicos en la superficie. Esta ingeniería a nivel atómico es lo que aumenta significativamente la respuesta fotocatalítica y las capacidades de adsorción del material.

Funciones Específicas del Equipo del Horno

Hornos Mufla de Vacío

Estas unidades operan eliminando físicamente la atmósfera de la cámara. Al crear un vacío, eliminan la interferencia del oxígeno y reducen la presión de vapor, lo que puede facilitar la desorción de impurezas. Esto crea un entorno prístino donde los agentes dopantes pueden interactuar directamente con la matriz de carbono sin la competencia de los gases atmosféricos.

Hornos de Tubo con Flujo de Gas

Los hornos de tubo permiten el flujo continuo de gases específicos, como nitrógeno (N2) para protección o amoníaco (NH3) para dopaje. Este sistema de flujo cumple un doble propósito: mantiene una presión positiva para mantener el oxígeno fuera y transporta activamente los subproductos volátiles lejos de la muestra. Este transporte es crucial para prevenir la redeposición de alquitranes, asegurando que el biochar final mantenga su porosidad y contenido de carbono previstos.

Comprensión de las Compensaciones

Sensibilidad del Proceso vs. Costo del Equipo

Si bien los hornos mufla estándar son rentables y sencillos, son fundamentalmente incapaces de producir materiales dopados con N. Los hornos de vacío y con atmósfera controlada son significativamente más caros y complejos de operar. Sin embargo, esta complejidad es el costo innegociable de producir materiales funcionales de alto rendimiento en lugar de carbón vegetal o ceniza simples.

Riesgos de Seguridad y Fugas

El uso de atmósferas reductoras (como amoníaco) o condiciones de vacío introduce desafíos de seguridad que no existen en la calcinación al aire. Una fuga menor en un horno de vacío permite la entrada de oxígeno, lo que degradará inmediatamente la calidad y el rendimiento del dopaje. Además, el manejo de gases reactivos para el dopaje requiere una ventilación robusta y sistemas de monitoreo de seguridad.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el método de tratamiento térmico correcto, debe definir claramente la aplicación prevista de su biochar.

- Si su enfoque principal es determinar el contenido mineral (Ceniza): Utilice un horno mufla estándar en una atmósfera de aire para quemar completamente la materia orgánica.

- Si su enfoque principal es la carbonización básica: Utilice un horno de tubo con flujo de nitrógeno (N2) para prevenir la combustión y desarrollar porosidad básica.

- Si su enfoque principal es el dopaje con N de alto rendimiento: Utilice un horno de vacío o con atmósfera controlada con un gas dopante (como NH3) para modificar la red de carbono y mejorar la actividad catalítica.

La diferencia entre una pila de cenizas y un fotocatalizador sofisticado reside enteramente en la precisión de su control de atmósfera.

Tabla Resumen:

| Tipo de Horno | Entorno de Atmósfera | Resultado Principal | Aplicación Clave |

|---|---|---|---|

| Mufla Estándar | Aire (Oxidante) | Ceniza Inorgánica | Determinación de contenido de cenizas |

| Horno de Tubo | Gas Inerte (ej. N2) | Biochar Básico | Carbonización y porosidad simples |

| Vacío/Atmósfera | Reductor (ej. NH3) | Biochar Dopado con N | Fotocatalizadores de alto rendimiento |

Eleve su Investigación de Materiales con KINTEK

El control preciso de la atmósfera es la diferencia entre cenizas simples y fotocatalizadores de alto rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Mufla, de Tubo, Rotatorios, de Vacío y CVD de alta precisión, todos completamente personalizables para satisfacer sus requisitos específicos de dopaje con nitrógeno y pirólisis.

¿Listo para lograr resultados de dopaje superiores? Contáctenos hoy mismo para encontrar el horno de alta temperatura perfecto para su laboratorio.

Guía Visual

Referencias

- Yunfang Liu, Yibo Ma. Recent progress in TiO<sub>2</sub>–biochar-based photocatalysts for water contaminants treatment: strategies to improve photocatalytic performance. DOI: 10.1039/d3ra06910a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿De qué manera se utiliza un horno mufla para el análisis cuantitativo de los componentes de la cáscara de arroz? Guía esencial de calcinación

- ¿Cuáles son las aplicaciones comunes de un horno de mufla en metalurgia? Mejora las propiedades de los metales con un tratamiento térmico de precisión

- ¿Qué precauciones de seguridad deben tomarse al operar un horno mufla? Consejos esenciales para un uso seguro a altas temperaturas

- ¿Por qué se requiere un horno de resistencia de caja de alta temperatura para la calcinación a 700 °C del nanopolvo de NiFe2O4?

- ¿Qué capacidades de temperatura tienen los hornos mufla modernos? Logre precisión de hasta 1800 °C

- ¿Cómo se utiliza un horno de resistencia de caja de laboratorio en el tratamiento térmico y la prueba de muestras de acero de alta velocidad?

- ¿Cuál es la función de un horno de resistencia tipo caja en estudios de GFRP? Dominando la simulación de materiales a alta temperatura

- ¿Cuáles son las capacidades de temperatura de un horno mufla de laboratorio? Encuentre el calor adecuado para las necesidades de su laboratorio