En resumen, los hornos mufla modernos pueden alcanzar temperaturas de trabajo de hasta 1800 °C (3272 °F). Si bien muchos modelos de laboratorio estándar operan en el rango de 1000 °C a 1200 °C, los avances en los elementos calefactores y los materiales aislantes han ampliado los límites superiores para aplicaciones sofisticadas de metalurgia y ciencia de materiales.

La temperatura máxima de un horno mufla es una especificación crítica, pero no es la única que importa. El verdadero objetivo es seleccionar un instrumento que proporcione la combinación adecuada de capacidad de temperatura, uniformidad y control atmosférico para garantizar la precisión y repetibilidad que exige su proceso.

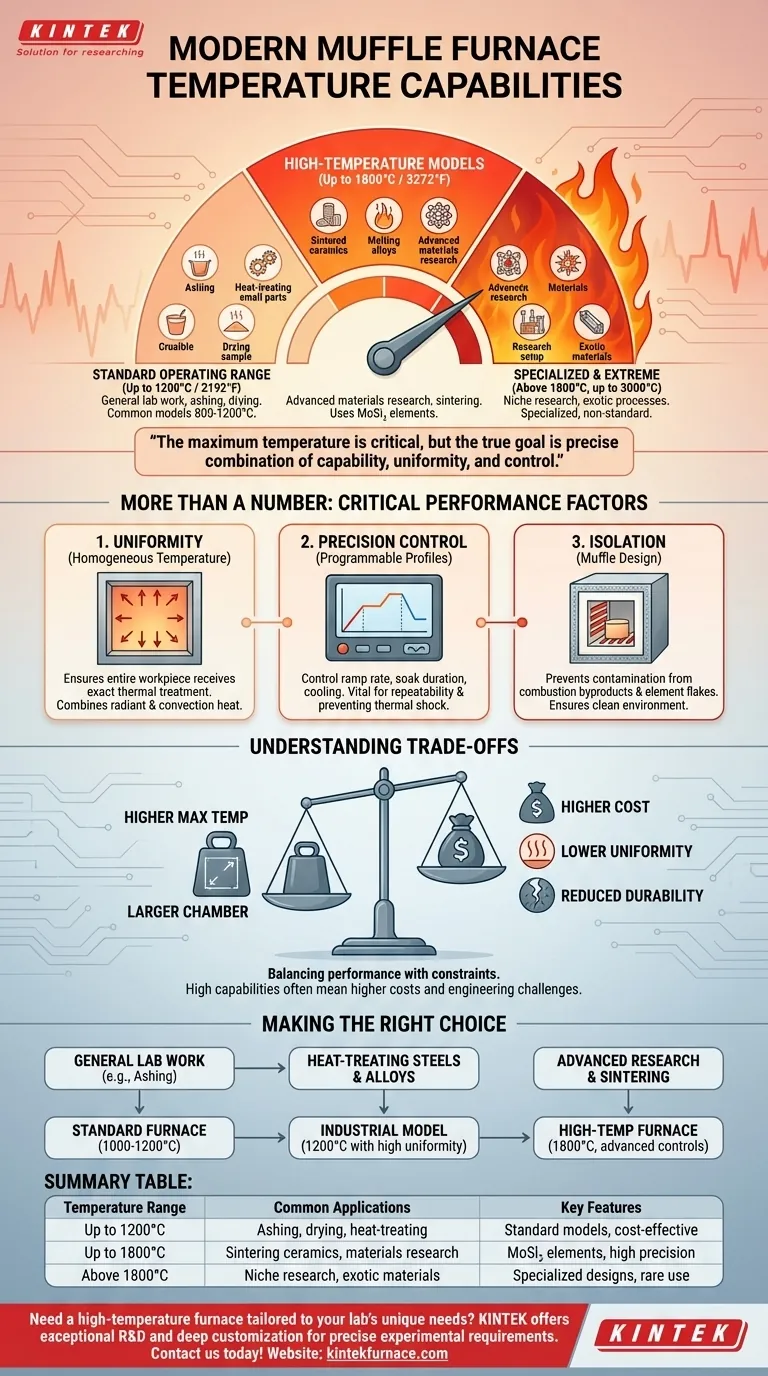

Desglosando las capacidades de temperatura de los hornos mufla

Un horno mufla es fundamentalmente un horno de alta temperatura que aísla el material que se calienta de la radiación directa y la posible contaminación de los elementos calefactores. Este diseño es lo que permite su precisión.

El rango operativo estándar (hasta 1200 °C)

La mayoría de los hornos mufla de laboratorio y de uso industrial ligero operan en un rango de aproximadamente 800 °C a 1200 °C (2192 °F).

Este rango es suficiente para una gran cantidad de aplicaciones comunes, como la calcinación de materiales orgánicos, el tratamiento térmico de piezas pequeñas de acero, el secado de muestras y la realización de diversos análisis químicos.

Modelos de alta temperatura (hasta 1800 °C)

Los hornos capaces de alcanzar 1800 °C (3272 °F) están diseñados para tareas más exigentes. Alcanzar estas temperaturas requiere elementos calefactores especializados, a menudo hechos de materiales como el disiliciuro de molibdeno (MoSi₂).

Estos modelos son esenciales para la investigación avanzada de materiales, la sinterización de cerámicas de alto rendimiento, la fusión de ciertas aleaciones y otros procesos metalúrgicos sofisticados que requieren calor extremo.

Temperaturas especializadas y extremas (superiores a 1800 °C)

Aunque es raro, algunos modelos altamente especializados pueden superar los 1800 °C, y se informa que ciertos diseños son capaces de alcanzar hasta 3000 °C.

Estos no son instrumentos estándar. Por lo general, están diseñados para procesos industriales o de investigación específicos que involucran materiales exóticos y requieren condiciones e infraestructura operativas muy específicas.

Por qué la temperatura es más que solo un número

Centrarse únicamente en la temperatura máxima pasa por alto otras características críticas que definen el rendimiento y la idoneidad de un horno para una tarea determinada.

El papel crítico de la uniformidad de la temperatura

La capacidad de un horno para mantener una temperatura homogénea en toda la cámara de procesamiento es primordial. Una alta uniformidad garantiza que toda la pieza de trabajo reciba exactamente el mismo tratamiento térmico.

Los hornos mufla logran esto a través de una combinación de transferencia de calor por radiación y convección dentro de una cámara cerrada, minimizando los puntos fríos y calientes que pueden arruinar procesos sensibles.

Control preciso de la temperatura

Los hornos modernos utilizan controladores programables avanzados para ejecutar perfiles de calentamiento precisos. Esto permite al operador controlar la velocidad de aumento de temperatura (rampa), la duración a una temperatura específica (soak) y la velocidad de enfriamiento.

Este nivel de control es vital para lograr resultados repetibles y prevenir el choque térmico que podría dañar el material o el horno mismo.

Aislamiento de contaminantes

La característica principal de un horno mufla es la "mufla", una cámara interior, a menudo cerámica, que separa la carga de trabajo de los elementos calefactores.

Este diseño evita que los subproductos de la combustión o las escamas de los elementos contaminen la muestra, asegurando un ambiente de calentamiento limpio esencial para aplicaciones de alta pureza.

Comprender las compensaciones

Seleccionar un horno implica equilibrar el rendimiento con las limitaciones prácticas. Las mayores capacidades casi siempre conllevan concesiones.

Costo frente a temperatura máxima

El costo de un horno aumenta significativamente con su clasificación de temperatura máxima. Los materiales necesarios para los elementos calefactores y el aislamiento de alta temperatura son mucho más caros que los utilizados en los modelos estándar.

Tamaño de la cámara frente a uniformidad

A medida que aumenta el tamaño de la cámara interna, se vuelve más difícil y costoso diseñar un sistema que mantenga una excelente uniformidad de temperatura en todo el volumen. Un horno industrial grande requiere un diseño más sofisticado que una unidad compacta de sobremesa.

Durabilidad y eficiencia

Aunque están construidos con materiales resistentes al calor, todos los componentes del horno, especialmente los elementos calefactores y la muffle cerámica, están sujetos a desgaste. Los ciclos de calentamiento agresivos o el funcionamiento constante a la temperatura máxima nominal pueden reducir la vida útil y la eficiencia del instrumento.

Tomar la decisión correcta para su aplicación

Elija un horno en función de las demandas específicas de su proceso, no solo del número más alto en la hoja de especificaciones.

- Si su enfoque principal es el trabajo general de laboratorio (por ejemplo, calcinación, secado): Un horno estándar con una temperatura máxima de 1000 °C a 1200 °C es rentable y perfectamente adecuado.

- Si su enfoque principal es el tratamiento térmico de aceros o aleaciones comunes: Un modelo industrial capaz de alcanzar al menos 1200 °C con una excelente uniformidad de temperatura es la opción apropiada.

- Si su enfoque principal es la investigación de materiales avanzados o la sinterización de cerámicas exóticas: Requerirá un horno de alta temperatura capaz de alcanzar 1800 °C, probablemente con controles atmosféricos avanzados.

Al comprender estos factores, puede ir más allá de una simple clasificación de temperatura para seleccionar un horno que ofrezca los resultados precisos y confiables que su trabajo demanda.

Tabla de resumen:

| Rango de temperatura | Aplicaciones comunes | Características clave |

|---|---|---|

| Hasta 1200 °C | Calcinación, secado, tratamiento térmico de aceros | Modelos estándar, rentables |

| Hasta 1800 °C | Sinterización de cerámicas, investigación de materiales avanzados | Elementos MoSi₂, alta precisión |

| Superior a 1800 °C | Investigación especializada, materiales exóticos | Diseños especializados, uso poco frecuente |

¿Necesita un horno de alta temperatura adaptado a las necesidades únicas de su laboratorio? KINTEK aprovecha una excepcional capacidad de I+D y fabricación interna para proporcionar soluciones avanzadas como hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus requisitos experimentales. Contáctenos hoy para mejorar la eficiencia de su proceso y lograr resultados confiables.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente