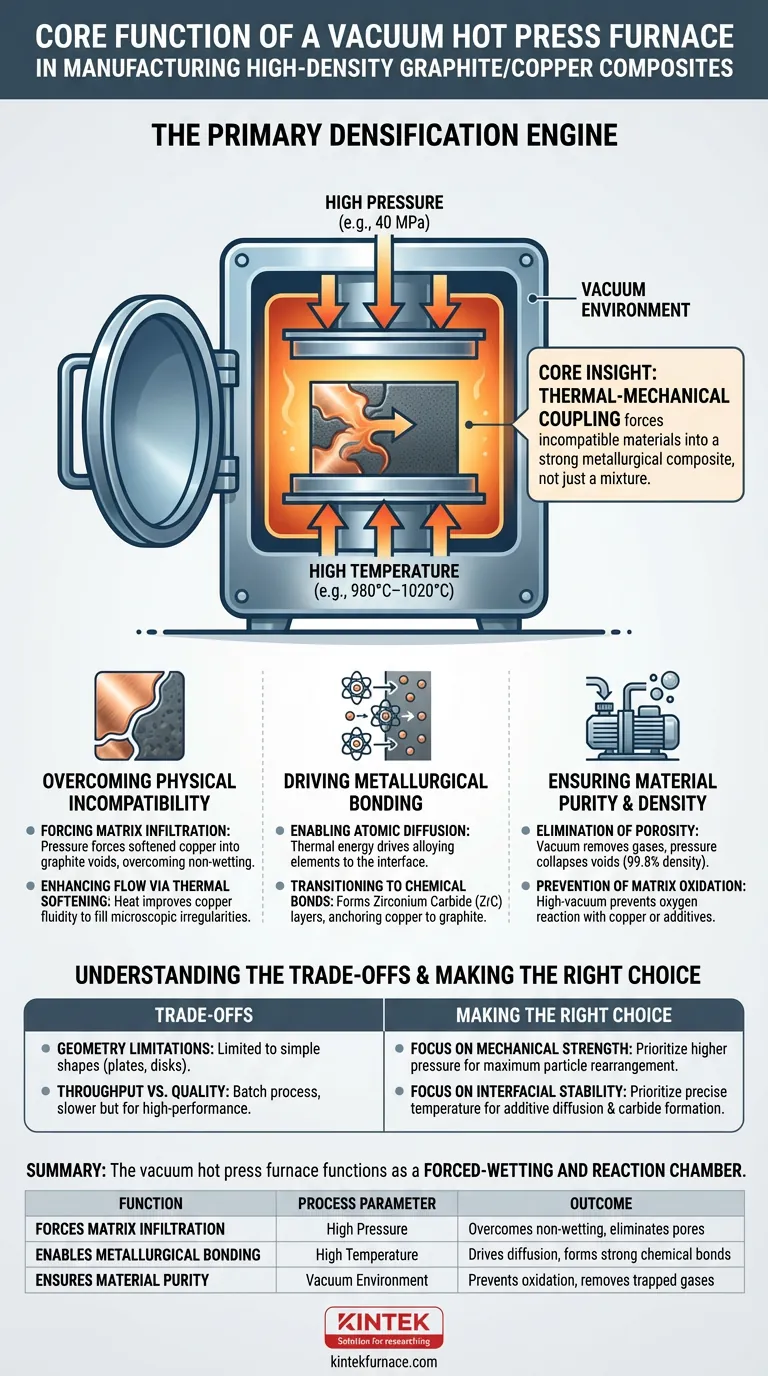

Un horno de prensa en caliente al vacío actúa como el motor principal de densificación en la fabricación de compuestos de grafito/cobre. Al aplicar simultáneamente altas temperaturas específicas (por ejemplo, 980 °C–1020 °C) y una presión mecánica sustancial (por ejemplo, 40 MPa) dentro de un vacío, fuerza a la matriz de cobre a infiltrar la estructura de grafito. Este proceso supera activamente el comportamiento natural de no humectación entre los dos materiales para eliminar los poros internos y lograr una densidad cercana a la teórica.

Idea clave: El horno no se limita a calentar el material; proporciona el acoplamiento termomecánico necesario para forzar materiales incompatibles (cobre y grafito) a un estado unificado, transformándolos de una mezcla mecánica débil a un compuesto metalúrgico fuerte.

Superando la incompatibilidad física

El principal desafío en los compuestos de cobre/grafito es que el cobre fundido no "moja" ni se extiende naturalmente sobre las superficies de grafito. El horno de prensa en caliente al vacío resuelve esto mediante la fuerza mecánica.

Forzando la infiltración de la matriz

Dado que el cobre carece de afinidad por el grafito, se resiste a entrar en los huecos microscópicos entre las escamas de grafito.

El horno aplica alta presión mecánica (a menudo alrededor de 40 MPa) para forzar físicamente la matriz de cobre ablandada o fundida en estos vacíos. Esto supera la resistencia capilar que de otro modo impediría que el metal penetrara en la estructura de grafito.

Mejorando el flujo mediante el ablandamiento térmico

Las altas temperaturas (que van desde 980 °C hasta 1020 °C) ablandan la matriz de cobre o facilitan la formación de fases líquidas, como una fase de cobre-boro.

Este estado térmico mejora la fluidez del metal. Cuando se combina con la presión, la mayor fluidez permite que el cobre fluya sobre superficies de grafito rugosas y llene irregularidades microscópicas que el sinterizado sin presión pasaría por alto.

Impulsando la unión metalúrgica

Lograr un compuesto de alta densidad requiere más que simplemente apretar los materiales; deben interactuar químicamente en la interfaz.

Permitiendo la difusión atómica

La energía térmica proporcionada por el horno es fundamental para impulsar la difusión atómica.

En compuestos especializados, esta energía permite que elementos de aleación como el Zirconio se difundan a la interfaz cobre-grafito. Sin este entorno térmico sostenido, estos átomos permanecerían atrapados en la matriz en lugar de reforzar los puntos débiles del compuesto.

Transición a enlaces químicos

El objetivo final de este proceso es pasar de un simple entrelazamiento mecánico a una unión metalúrgica.

Por ejemplo, el entorno del horno permite que el Zirconio reaccione con el grafito para formar una capa de Carburo de Zirconio (ZrC). Esta reacción química ancla el cobre al grafito, mejorando significativamente la integridad estructural y el rendimiento térmico del material.

Garantizando la pureza y densidad del material

El entorno de vacío es tan crítico como el calor y la presión, actuando como una etapa de purificación durante el proceso de densificación.

Eliminación de la porosidad

El grafito es naturalmente poroso y el aire atrapado es perjudicial para la conductividad térmica.

El entorno de vacío elimina los gases adsorbidos y las bolsas de aire de los espacios intersticiales. Simultáneamente, la presión mecánica colapsa cualquier vacío restante, permitiendo que el material alcance densidades de hasta el 99,8% del límite teórico.

Prevención de la oxidación de la matriz

El cobre es muy susceptible a la oxidación a temperaturas de sinterización.

El entorno de alto vacío (por ejemplo, 10⁻³ Pa) evita que el oxígeno reaccione con el cobre o con aditivos activos como el titanio. Esto asegura que la interfaz permanezca limpia, permitiendo que los átomos se difundan a través de superficies puras en lugar de ser bloqueados por capas de óxido.

Comprender las compensaciones

Si bien el prensado en caliente al vacío crea materiales superiores, introduce restricciones específicas que deben gestionarse.

Limitaciones de geometría

A diferencia del moldeo o el sinterizado sin presión, el prensado en caliente generalmente se limita a formas simples (placas, discos o cilindros) definidas por el troquel. Las geometrías complejas a menudo requieren un postprocesamiento y mecanizado significativos, lo que puede ser difícil dada la naturaleza abrasiva de los compuestos de grafito.

Rendimiento frente a calidad

Este es un proceso por lotes que es inherentemente más lento que los métodos de sinterizado continuo. El requisito de calentar, presurizar y enfriar toda la masa térmica del troquel y el émbolo al vacío aumenta los tiempos de ciclo, lo que lo convierte en una solución de alto costo reservada para aplicaciones de alto rendimiento.

Tomando la decisión correcta para su objetivo

El horno de prensa en caliente al vacío es una herramienta de precisión. Cómo lo utilice depende de las deficiencias específicas de su mezcla compuesta.

- Si su principal enfoque es la resistencia mecánica: Priorice configuraciones de presión más altas (por ejemplo, 40+ MPa) para maximizar la reorganización de partículas y garantizar la eliminación de todos los vacíos microscópicos entre el cobre y el grafito.

- Si su principal enfoque es la estabilidad interfacial: Priorice un control preciso de la temperatura para impulsar la difusión de aditivos (como Zr o B) y garantizar la formación de capas de carburo (como ZrC) sin fundir excesivamente la matriz.

Resumen: El horno de prensa en caliente al vacío funciona como una cámara de humectación forzada y reacción, utilizando presión para resolver el espacio físico y calor para cerrar la brecha química entre el cobre y el grafito.

Tabla resumen:

| Función | Parámetros clave del proceso | Resultado |

|---|---|---|

| Fuerza la infiltración de la matriz | Alta presión (por ejemplo, 40 MPa) | Supera la no humectación, elimina poros |

| Permite la unión metalúrgica | Alta temperatura (por ejemplo, 980 °C–1020 °C) | Impulsa la difusión, forma enlaces químicos fuertes (por ejemplo, ZrC) |

| Garantiza la pureza del material | Entorno de vacío (por ejemplo, 10⁻³ Pa) | Previene la oxidación, elimina gases atrapados |

¿Listo para diseñar compuestos de grafito/cobre superiores?

Lograr una densidad cercana a la teórica y fuertes uniones metalúrgicas requiere un control preciso del calor, la presión y el entorno. Los desafíos de los materiales de no humectación y la porosidad son exactamente lo que nuestros hornos de prensa en caliente al vacío están diseñados para resolver.

Los hornos de alta temperatura de KINTEK proporcionan el acoplamiento termomecánico esencial para sus objetivos de I+D y producción más exigentes. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades únicas de compuestos.

Hablemos de su aplicación. Contacte a nuestros expertos hoy mismo para explorar cómo una solución KINTEK puede mejorar el rendimiento de su material.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cómo ofrece el Sinterizado por Plasma de Chispa (SPS) ventajas técnicas sobre el sinterizado tradicional? Lograr una densificación rápida

- ¿Qué papel juega un sistema de Sinterización por Plasma de Chispa (SPS) en la preparación de materiales a granel de Al0.3CoCrFeNiMo0.75?

- ¿Qué es la sinterización por prensado en caliente y cómo se utiliza con polvos metálicos y cerámicos? Logre una densidad y un rendimiento superiores

- ¿Por qué un horno de prensado en caliente al vacío (VHP) es más adecuado para preparar aleaciones ODS? Uniformidad y densidad superiores

- ¿Cuál es la función principal de un horno de prensado en caliente en la síntesis de bicristales de SiC? Lograr uniones atómicas de precisión

- ¿Se puede usar una prensa de calor para laminar? Una guía práctica para proyectos de bricolaje y manualidades

- ¿Por qué es necesario el procesamiento secundario utilizando una prensa hidráulica y un horno de sinterización para los composites de matriz de aluminio?

- ¿Cuál es la importancia de la precisión dimensional en el prensado en caliente? Logre la fabricación de forma neta para ahorrar costos