El Sinterizado por Plasma de Chispa (SPS) altera fundamentalmente el panorama de la fabricación al utilizar corriente directa pulsada y presión axial para lograr la densificación en minutos en lugar de horas. A diferencia de los métodos tradicionales que dependen del calentamiento externo lento, el SPS genera calor internamente, lo que permite rampas de temperatura rápidas que evitan el desfase térmico responsable del crecimiento del grano.

La ventaja principal del SPS es su capacidad para desacoplar la densificación del crecimiento del grano. Al combinar velocidades de calentamiento extremas con presión mecánica, "fija" características nanocristalinas de alto rendimiento —como dislocaciones y nanoprecipitados— que normalmente se destruyen durante los prolongados tiempos de permanencia del sinterizado convencional.

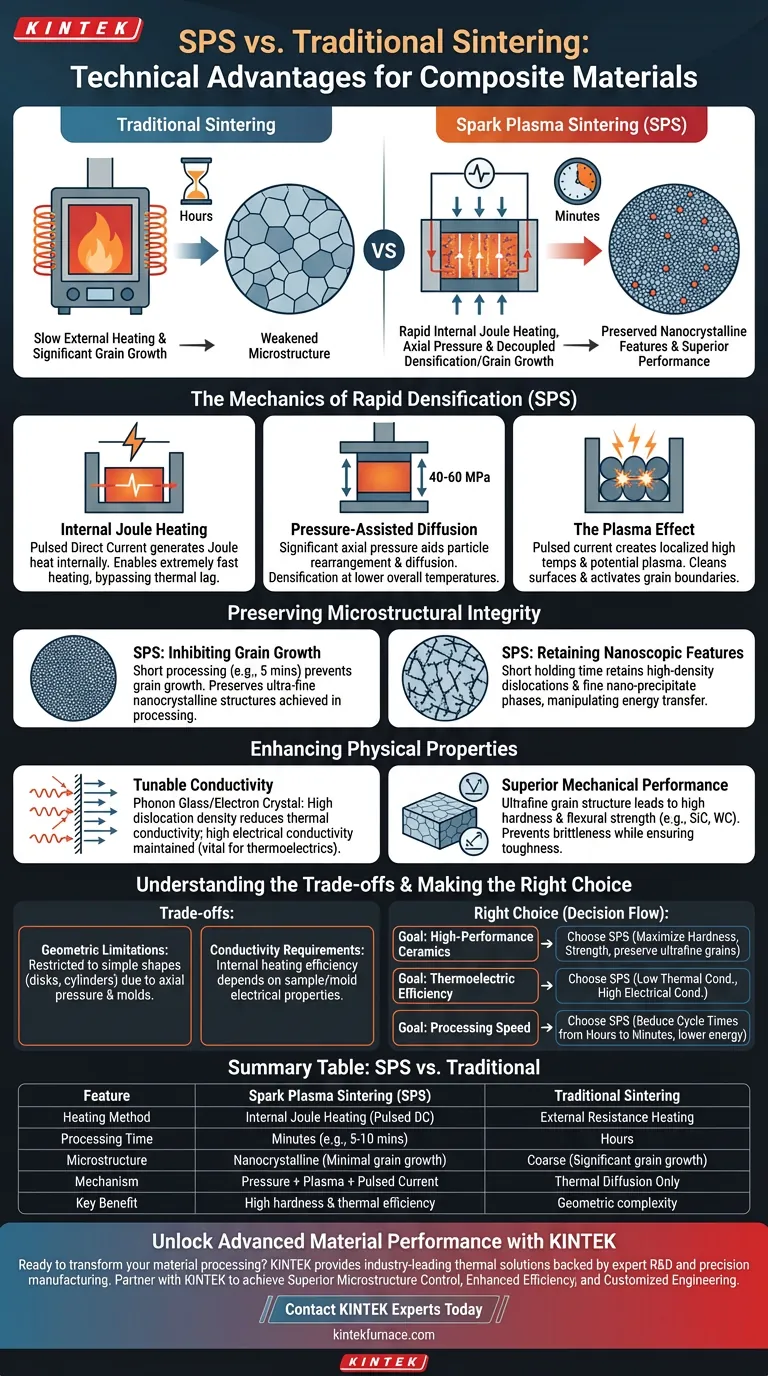

La Mecánica de la Densificación Rápida

Calentamiento Joule Interno

Los hornos de resistencia tradicionales calientan una muestra de afuera hacia adentro, lo cual es lento e ineficiente.

En contraste, el SPS pasa corriente eléctrica pulsada directamente a través del molde o de la propia muestra conductora. Esto genera calor Joule internamente, permitiendo velocidades de calentamiento extremadamente rápidas.

Difusión Asistida por Presión

El SPS no depende solo del calor; aplica una presión axial significativa (por ejemplo, 40–60 MPa) durante todo el proceso.

Esta presión ayuda físicamente en la reorganización de partículas y promueve la difusión en los límites de grano. En consecuencia, se puede lograr una densificación completa a temperaturas generales más bajas en comparación con el sinterizado sin presión.

El Efecto Plasma

La corriente pulsada crea condiciones específicas en los puntos de contacto de las partículas, incluyendo una posible descarga de plasma y altas temperaturas localizadas.

Esto limpia eficazmente las superficies de las partículas y activa los límites de grano, acelerando aún más el proceso de unión.

Preservación de la Integridad Microestructural

Inhibición del Crecimiento del Grano

En el sinterizado tradicional, mantener un material lo suficientemente caliente para densificarse suele dar tiempo a los granos para crecer, lo que debilita el material.

El SPS completa el proceso tan rápidamente —a menudo en 5 minutos— que el crecimiento del grano se inhibe eficazmente. Esto preserva las estructuras ultrafinas o nanocristalinas logradas en etapas de procesamiento anteriores, como la aleación mecánica.

Retención de Características Nanoscópicas

Debido a que el tiempo de mantenimiento es corto, el material retiene dislocaciones de alta densidad y fases finas de nanoprecipitados.

Estas características son críticas para aplicaciones avanzadas porque manipulan cómo la energía se mueve a través del material.

Mejora de las Propiedades Físicas

Conductividad Ajustable (El Concepto de Vidrio Fonónico/Cristal Electrónico)

Las características microestructurales preservadas por el SPS crean una ventaja única para los composites funcionales.

La alta densidad de dislocaciones y límites de grano mejora significativamente la dispersión de fonones, lo que reduce la conductividad térmica. Simultáneamente, el proceso mantiene una alta conductividad eléctrica, una combinación rara y vital para materiales termoeléctricos.

Rendimiento Mecánico Superior

La capacidad de mantener una estructura de grano ultrafina se traduce directamente en ganancias mecánicas.

Para cerámicas como el Carburo de Silicio (SiC) o el Carburo de Tungsteno (WC), esto resulta en un material que posee tanto alta dureza como alta resistencia a la flexión. Al fundir aglutinantes (como el cobalto) localmente sin sobrecalentar el volumen, el SPS previene la fragilidad al tiempo que asegura la tenacidad.

Comprensión de las Compensaciones

Limitaciones Geométricas

La dependencia de la presión axial y moldes específicos impone restricciones en la geometría del componente.

Si bien el SPS es superior para formas simples como discos o cilindros, no puede replicar fácilmente las geometrías 3D complejas que se logran con el sinterizado sin presión o el colado en barbotina.

Requisitos de Conductividad del Material

La eficiencia del mecanismo de calentamiento interno depende en gran medida de las propiedades eléctricas de la muestra y del molde.

Los materiales no conductores deben depender completamente del molde para la transferencia de calor, lo que puede alterar ligeramente la dinámica de calentamiento en comparación con las muestras conductoras que se auto-calientan.

Tomar la Decisión Correcta para su Objetivo

Para determinar si el SPS es la ruta de fabricación correcta para su composite, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal son las Cerámicas de Alto Rendimiento: Elija SPS para lograr la máxima dureza y resistencia a la flexión preservando estructuras de grano ultrafinas que el prensado en caliente tradicional destruiría.

- Si su enfoque principal es la Eficiencia Termoeléctrica: Elija SPS para diseñar materiales con baja conductividad térmica (a través de la dispersión de fonones) pero alta conductividad eléctrica.

- Si su enfoque principal es la Velocidad de Procesamiento: Elija SPS para reducir los tiempos de ciclo de horas a minutos, disminuyendo significativamente el consumo de energía por unidad.

El SPS no es solo un calentador más rápido; es una herramienta para congelar microestructuras de no equilibrio en sólidos completamente densos.

Tabla Resumen:

| Característica | Sinterizado por Plasma de Chispa (SPS) | Sinterizado Tradicional |

|---|---|---|

| Método de Calentamiento | Calentamiento Joule Interno (DC Pulsado) | Calentamiento por Resistencia Externa |

| Tiempo de Procesamiento | Minutos (ej. 5-10 mins) | Horas |

| Microestructura | Nanocristalina (Crecimiento mínimo de grano) | Gruesa (Crecimiento significativo de grano) |

| Mecanismo | Presión + Plasma + Corriente Pulsada | Solo Difusión Térmica |

| Beneficio Clave | Alta dureza y eficiencia térmica | Complejidad geométrica |

Desbloquee el Rendimiento Avanzado de Materiales con KINTEK

¿Listo para transformar su procesamiento de materiales de horas a minutos? KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión.

Ya sea que necesite sistemas de Mufla, Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer las demandas únicas del Sinterizado por Plasma de Chispa y más allá.

Asóciese con KINTEK para lograr:

- Control Microestructural Superior: Preserve características nanocristalinas para una máxima resistencia.

- Eficiencia Mejorada: Reduzca el consumo de energía con ciclos de calentamiento rápidos.

- Ingeniería Personalizada: Soluciones adaptadas específicamente a las necesidades de sus materiales compuestos.

Contacte Hoy Mismo a los Expertos de KINTEK para descubrir cómo nuestra tecnología avanzada de sinterizado puede mejorar las capacidades de su laboratorio.

Guía Visual

Referencias

- Xian Yi Tan, Qingyu Yan. Synergistic Combination of Sb <sub>2</sub> Si <sub>2</sub> Te <sub>6</sub> Additives for Enhanced Average ZT and Single‐Leg Device Efficiency of Bi <sub>0.4</sub> Sb <sub>1.6</sub> Te <sub>3</sub> ‐based Composites. DOI: 10.1002/advs.202400870

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es el rol principal de un horno de prensado en caliente al vacío (VHP)? Lograr la máxima transmitancia infrarroja en cerámicas de ZnS

- ¿Cómo contribuye un horno de prensado en caliente al vacío a la fabricación de cerámicas infrarrojas de ZnS? Optimizar la calidad óptica

- ¿Cuáles son las ventajas del SPS sobre el prensado en caliente para aleaciones de alta entropía? Lograr una densidad y microestructura superiores

- ¿Cuáles son las aplicaciones comunes de los hornos de prensa caliente? Descubra soluciones para materiales de alta densidad

- ¿Cómo influye la presión del prensado en caliente al vacío en la microestructura de Al-Si/grafito? Dominio de la alineación anisótropa

- ¿Cómo influyen los parámetros de presión en una prensa de vacío en caliente sobre el acero inoxidable? Domina la densificación de alto rendimiento

- ¿Cuáles son las ventajas de los sistemas de sinterización por plasma de chispa (SPS)? Fabricación Superior de Cerámicas de Carburo de Alta Entropía

- ¿Cómo mejora la presión mecánica de un horno de prensa en caliente al vacío la densidad de los compuestos? Mejore el rendimiento hoy