Un horno de prensado en caliente al vacío actúa como el motor principal de densificación para la fabricación de cerámicas infrarrojas de sulfuro de zinc (ZnS). Al aplicar calor simultáneo (900–1000 °C) y alta presión mecánica uniaxial (superior a 100 MPa) dentro de un vacío, el horno fuerza al polvo crudo a compactarse en un material sólido y ópticamente transparente.

Conclusión principal El prensado en caliente al vacío no es simplemente una herramienta de calentamiento; es un dispositivo de transformación de fase. Utiliza la presión mecánica para impulsar la densificación e inducir un cambio crítico en la estructura cristalina (de wurtzita a esfalerita) a temperaturas lo suficientemente bajas como para evitar el crecimiento de grano, asegurando que la cerámica final combine alta resistencia mecánica con una transmisión infrarroja superior.

Impulsando la densificación a través de la presión

Superando la resistencia del material

Los polvos de ZnS resisten naturalmente la consolidación. El horno supera esto aplicando una presión uniaxial significativa, que promueve la deformación plástica y la fluencia por difusión. Esta fuerza mecánica reorganiza físicamente las partículas y cierra los vacíos que el calor por sí solo no puede eliminar.

Reduciendo los requisitos térmicos

La sinterización tradicional requiere calor extremo para lograr la densidad, lo que a menudo conduce a granos demasiado grandes y baja resistencia mecánica. La presión adicional permite que el ZnS alcance densidad cercana a la teórica (por ejemplo, 99,8 %) a temperaturas mucho más bajas (típicamente 900–1000 °C).

Preservando la microestructura fina

Al operar a estas temperaturas más bajas, el proceso inhibe el crecimiento excesivo de grano. Esto da como resultado una microestructura de grano fino, que es esencial para maximizar las propiedades mecánicas y la durabilidad del componente cerámico final.

La transición de fase crítica

Inducción de cambios en la estructura cristalina

Para que el ZnS funcione eficazmente como una ventana infrarroja, debe poseer una estructura cristalina específica. El entorno de alta presión (a menudo >100 MPa) induce una transición de fase de la fase wurtzita a la fase esfalerita.

Eliminación de defectos ópticos

Esta transición no es solo estructural; es óptica. El cambio a esfalerita es esencial para eliminar los poros residuales y los centros de dispersión. Esto mejora directamente la transmitancia óptica infrarroja del material, haciéndolo adecuado para aplicaciones de imágenes térmicas y sensores de alto rendimiento.

El papel del entorno de vacío

Evacuación de gases atrapados

La atmósfera de vacío juega un papel vital en la pureza. Evacúa el aire atrapado entre las partículas de polvo y elimina los gases volátiles generados durante el proceso de calentamiento.

Prevención de la oxidación

El ZnS y los posibles aditivos de sinterización son sensibles al oxígeno a altas temperaturas. El entorno de vacío previene la oxidación, que de lo contrario formaría capas de óxido opacas (impurezas) en los límites de grano y degradaría el rendimiento óptico.

Reducción de la porosidad cerrada

Al eliminar los gases adsorbidos antes de que el material se selle, el vacío minimiza la formación de poros cerrados dentro de la cerámica. Esta reducción de la porosidad es la clave final para lograr un cuerpo sinterizado completamente denso y transparente.

Comprensión de las compensaciones

Limitaciones geométricas

Debido a que la presión se aplica uniaxial (de arriba y abajo), el prensado en caliente generalmente se limita a formas simples como placas planas, discos o cilindros. Las geometrías 3D complejas a menudo requieren mecanizado posterior, lo que aumenta el costo.

Escalabilidad de la producción

El prensado en caliente al vacío es inherentemente un proceso por lotes. Si bien produce materiales de calidad superior en comparación con la sinterización sin presión, generalmente tiene una menor producción y mayores costos operativos por unidad.

Tomando la decisión correcta para su objetivo

Para maximizar el potencial de las cerámicas de ZnS, alinee sus parámetros de procesamiento con los requisitos específicos de su aplicación:

- Si su enfoque principal es la claridad óptica: Priorice los parámetros de presión que aseguren una transición de fase completa a esfalerita, ya que este es el factor dominante en la transmisión infrarroja.

- Si su enfoque principal es la resistencia mecánica: Concéntrese en mantener el extremo inferior del rango de temperatura (cerca de 900 °C) para minimizar el crecimiento de grano, mientras confía en una mayor presión para la densificación.

El horno de prensado en caliente al vacío transforma el ZnS de un polvo suelto a un sofisticado componente óptico al sustituir el exceso térmico por fuerza mecánica.

Tabla resumen:

| Parámetro | Influencia en las cerámicas de ZnS | Beneficio clave |

|---|---|---|

| Temperatura | Rango de 900–1000 °C | Inhibe el crecimiento de grano, preservando la resistencia mecánica. |

| Presión | Uniaxial >100 MPa | Impulsa la densificación y la transición de fase de wurtzita a esfalerita. |

| Vacío | Evacuación de gas | Previene la oxidación y elimina los poros de dispersión internos. |

| Resultado | Densidad teórica del 99,8 % | Transmisión IR superior para componentes de imágenes térmicas. |

Mejore su producción de cerámicas avanzadas con KINTEK

La precisión en el prensado en caliente al vacío es la diferencia entre un material opaco y un componente óptico de alto rendimiento. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos sistemas personalizables de Mufla, Tubo, Rotativo, Vacío y CVD, respaldados por I+D y fabricación expertas.

Ya sea que esté refinando cerámicas infrarrojas de ZnS o desarrollando aleaciones especializadas, nuestros hornos de alta temperatura están diseñados para cumplir con los requisitos únicos de sus materiales.

¿Listo para lograr densidad cercana a la teórica y una claridad óptica superior?

Póngase en contacto con KINTEK hoy mismo para una consulta experta

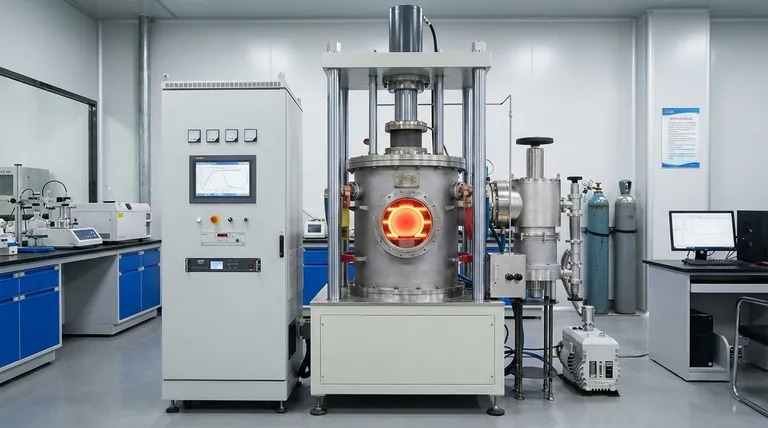

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué se utiliza una prensa de laboratorio de alta precisión para cerámicas compuestas a base de TiB2? Garantice una preparación impecable del cuerpo en verde

- ¿Cómo logra un sistema de prensado en caliente (HP) la densificación completa? Lograr una densidad del 100 % en aleaciones de Ti-5Al-4W-2Fe

- ¿Cuál es el impacto del control preciso de la temperatura en un horno de sinterización? Optimización de Compuestos de Cu/Ti3SiC2/C/MWCNT

- ¿Qué funciones desempeñan los moldes de grafito durante el SPS de MgTiO3-CaTiO3? Lograr una densificación rápida y de precisión

- ¿Cómo funciona una prensa isostática en caliente al vacío? Desbloquee una densidad y pureza de material superiores

- ¿Cuál es el papel de los insertos de sacrificio en el proceso de Sinterización por Plasma de Chispa (SPS)? Domina el Diseño de Geometrías Complejas

- ¿Por qué el equipo de sinterización por prensado en caliente debe poseer capacidades de control de ambiente de alto vacío al preparar compuestos a base de cobre? Garantiza la pureza, la unión y el rendimiento.

- ¿Qué es la sinterización por prensado en caliente y cómo mejora el proceso la sinterización por prensado en caliente al vacío? Logre una densidad y pureza superiores del material