En esencia, la sinterización por prensado en caliente es un proceso de fabricación que utiliza una combinación de alta temperatura y presión mecánica para transformar materiales en polvo en un objeto sólido y denso. La adición de un entorno de vacío mejora significativamente este proceso. Al eliminar el aire y otros gases, el prensado en caliente al vacío previene la contaminación química y elimina la porosidad residual, lo que da como resultado un componente final con densidad, resistencia y pureza superiores.

La ventaja fundamental del prensado en caliente al vacío es su enfoque de doble acción: la presión mecánica fuerza físicamente a las partículas de polvo a unirse para cerrar los poros, mientras que el entorno de vacío asegura que estos poros estén vacíos y previene reacciones no deseadas, permitiendo la creación de materiales lo más cercanos posible a la densidad teóricamente perfecta.

La mecánica de la sinterización por prensado en caliente

Combinación de calor y presión

El prensado en caliente funciona aplicando simultáneamente energía térmica (calor) y energía mecánica (presión). El calor proporciona a los átomos dentro de las partículas de polvo suficiente movilidad para difundirse y unirse con las partículas vecinas.

Simultáneamente, la presión externa fuerza a las partículas a unirse, colapsando los espacios vacíos (poros) entre ellas. Esta potente combinación acelera la densificación mucho más allá de lo que es posible solo con el calor.

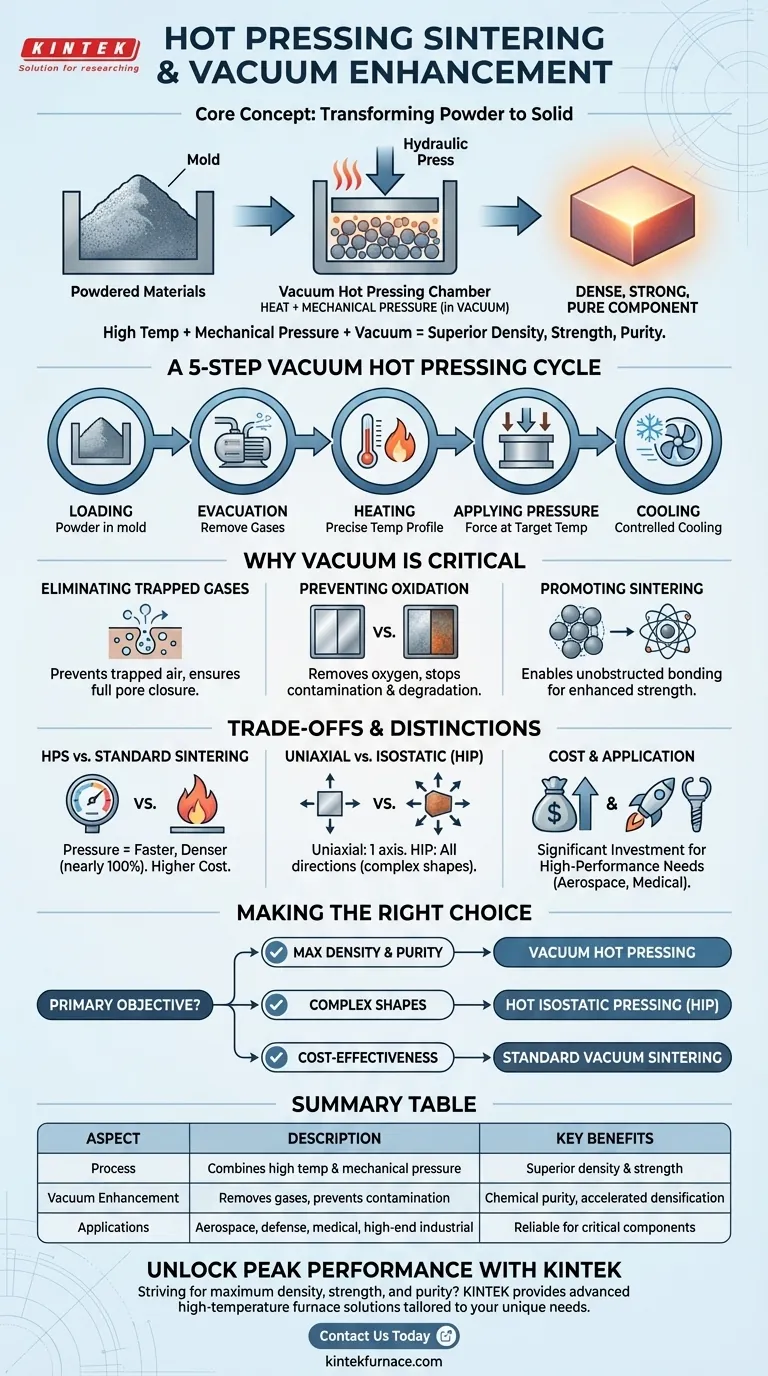

Un proceso paso a paso

El ciclo típico de prensado en caliente al vacío es una secuencia de eventos cuidadosamente controlada diseñada para lograr un resultado específico del material.

- Carga: El material en polvo se coloca en un molde, que luego se carga en el horno.

- Evacuación: La cámara del horno se sella y potentes bombas crean un entorno de alto vacío, eliminando el aire y otros gases.

- Calentamiento: El material se calienta de acuerdo con un perfil de temperatura preciso.

- Aplicación de presión: Una vez alcanzada la temperatura objetivo, una prensa hidráulica aplica fuerza al material durante un tiempo determinado.

- Enfriamiento: Después de la etapa de prensado, el componente se enfría de manera controlada para prevenir el choque térmico y asegurar una microestructura estable.

Por qué el vacío es la mejora crítica

Eliminación de gases atrapados

La función principal del vacío es eliminar el aire atrapado entre las partículas de polvo antes de que comience el calentamiento. Si este aire estuviera presente, se comprimiría en los poros restantes durante el prensado.

Este gas atrapado impide que los poros se cierren por completo, lo que da como resultado un producto final menos denso con propiedades mecánicas comprometidas.

Prevención de la oxidación y la contaminación

Muchos materiales de alto rendimiento, especialmente metales y ciertas cerámicas, son altamente reactivos con el oxígeno a las temperaturas de sinterización. Un entorno de vacío elimina este oxígeno.

Esto previene la formación de óxidos indeseables y otros contaminantes que pueden degradar la resistencia, la conductividad u otras propiedades críticas del material. El resultado es un componente químicamente más puro.

Promoción de las reacciones de sinterización

Al crear un entorno libre de gases y ultra limpio, los mecanismos fundamentales de sinterización —como la difusión atómica y el crecimiento del límite de grano— pueden proceder sin obstrucciones.

Esto conduce a una unión más efectiva entre las partículas, lo que se traduce directamente en una mayor resistencia del material, tenacidad y rendimiento general, como se observa en el análisis de piezas terminadas.

Comprensión de las compensaciones y distinciones

Prensado en caliente vs. Sinterización estándar

La diferencia clave es la presión. La sinterización estándar se basa únicamente en el calor para densificar un compacto de polvo, un proceso que puede ser lento y que puede no alcanzar la densidad total.

El prensado en caliente añade fuerza mecánica, acelerando drásticamente el proceso y permitiendo densidades de casi el 100% del máximo teórico. Este rendimiento tiene el costo de equipos más complejos y caros.

Prensado uniaxial vs. isostático

El prensado en caliente estándar es típicamente uniaxial, lo que significa que la presión se aplica a lo largo de un solo eje (por ejemplo, de arriba a abajo).

Un proceso relacionado, el Prensado Isostático en Caliente (HIP), coloca el componente en un entorno de gas inerte a alta presión, aplicando presión por igual desde todas las direcciones. El HIP es ideal para formas complejas, pero a menudo es un proceso aún más complejo.

Costo y aplicación

La maquinaria de prensado en caliente al vacío representa una inversión significativa. Por lo tanto, el proceso se reserva para aplicaciones donde se requiere el máximo rendimiento del material y el costo está justificado.

Esto incluye componentes para los sectores aeroespacial, de defensa, médico e industrial de alta gama, donde el fallo del material no es una opción.

Tomar la decisión correcta para su objetivo

Seleccionar el método de densificación correcto requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es la máxima densidad y pureza del material: El prensado en caliente al vacío es la opción superior, ya que elimina activamente los vacíos internos y previene la contaminación química.

- Si su enfoque principal es la densificación uniforme de formas complejas: El Prensado Isostático en Caliente (HIP) es probablemente una mejor alternativa, ya que su presión basada en gas actúa uniformemente en todas las superficies.

- Si su enfoque principal es la rentabilidad para piezas menos críticas: La sinterización al vacío estándar (sin presión externa) puede lograr excelentes resultados para muchos materiales y es un proceso más simple y económico.

En última instancia, comprender estos principios le permite elegir la ruta de fabricación que mejor se alinee con sus requisitos de material, geométricos y de rendimiento.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Combina alta temperatura y presión mecánica para densificar materiales en polvo. |

| Mejora por vacío | Elimina los gases para prevenir la contaminación y eliminar la porosidad, mejorando la densidad y la pureza. |

| Beneficios clave | Densidad superior, mayor resistencia, pureza química y densificación acelerada. |

| Aplicaciones | Componentes aeroespaciales, de defensa, médicos e industriales de alta gama. |

Desbloquee el máximo rendimiento para sus materiales con KINTEK

¿Se está esforzando por lograr la máxima densidad, resistencia y pureza en sus componentes de alto rendimiento? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción.

No permita que las limitaciones del material le frenen: contáctenos hoy para discutir cómo nuestras tecnologías de prensado en caliente al vacío pueden elevar sus proyectos y ofrecer resultados confiables y de alta calidad para aplicaciones críticas en aeroespacial, defensa, medicina y más allá.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales