En esencia, un horno de prensa caliente se utiliza para una variedad de aplicaciones especializadas que incluyen la metalurgia de polvos, el procesamiento avanzado de cerámica, la fabricación de materiales compuestos y la investigación de nuevos materiales. Estos hornos son excepcionalmente capaces de aplicar simultáneamente alta temperatura y una inmensa presión en una atmósfera controlada, lo que permite la creación de materiales de alta densidad y alto rendimiento.

El verdadero valor de un horno de prensa caliente no reside solo en su capacidad para calentar materiales, sino en su poder para comprimirlos al mismo tiempo. Este proceso de doble acción es clave para producir componentes totalmente densos con propiedades mecánicas superiores que son inalcanzables mediante métodos de solo calor como el sinterizado convencional.

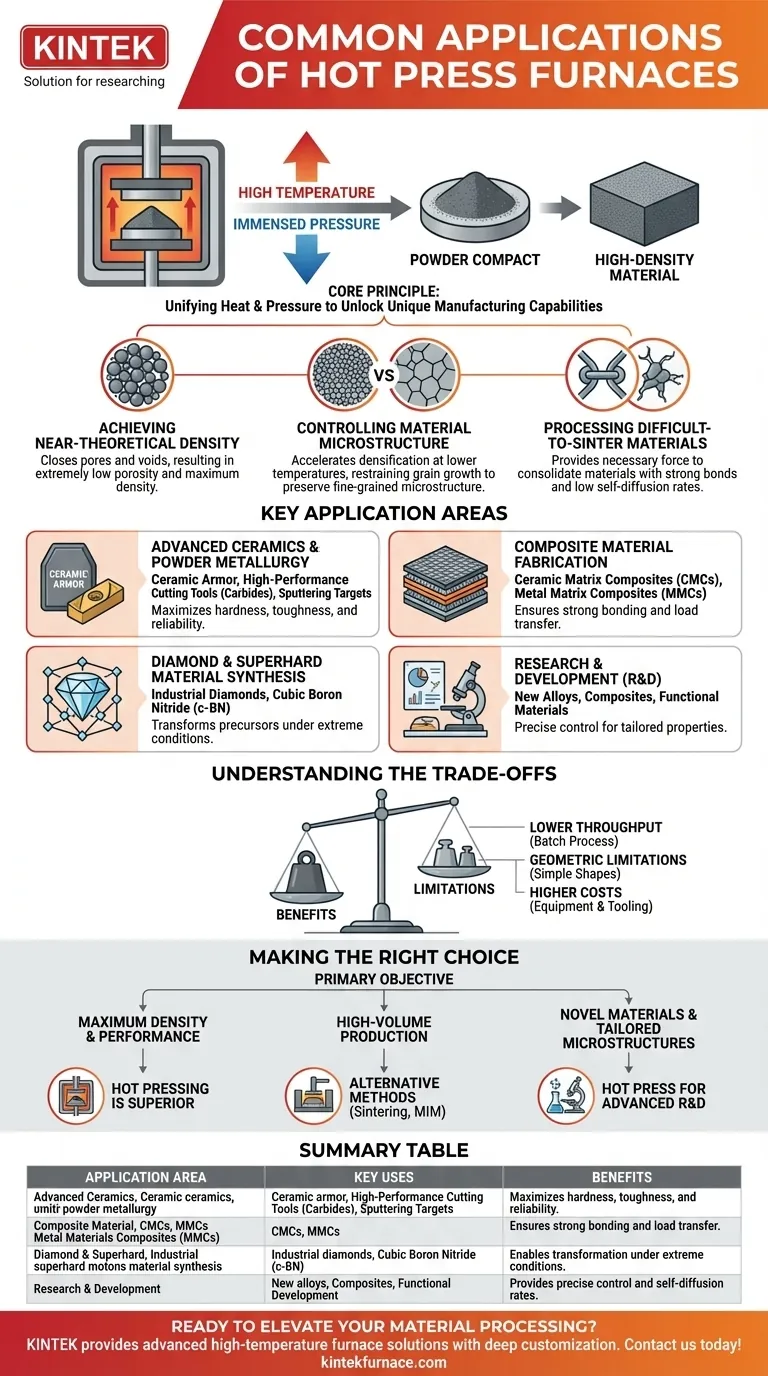

El Principio Fundamental: Uniendo Calor y Presión

La característica definitoria de la prensa caliente es la aplicación simultánea de energía térmica y mecánica. Este principio fundamental es lo que desbloquea sus capacidades de fabricación únicas.

Logrando una Densidad Casi Teórica

Durante el proceso, se aplica presión externa a un compacto de polvo mientras se calienta. Esta fuerza cierra físicamente los poros y huecos entre las partículas.

El resultado es un producto final con una porosidad extremadamente baja y una densidad que se aproxima al máximo teórico para ese material.

Controlando la Microestructura del Material

El sinterizado convencional puede conducir a un crecimiento indeseado de grano cristalino ya que los materiales se mantienen a altas temperaturas durante largos períodos. Esto puede degradar las propiedades mecánicas.

La prensa caliente acelera el proceso de densificación, lo que permite temperaturas más bajas o tiempos de ciclo más cortos. Esto restringe eficazmente el crecimiento del grano, preservando la microestructura de grano fino esencial para materiales de alta resistencia como las cerámicas a nanoescala.

Procesamiento de Materiales Difíciles de Sinterizar

Muchos materiales avanzados, como las cerámicas no óxidas y ciertas aleaciones metálicas, tienen fuertes enlaces covalentes y bajas tasas de autodifusión.

Estos materiales resisten la densificación solo con calor. La adición de presión en una prensa caliente proporciona la fuerza impulsora necesaria para consolidarlos eficazmente.

Áreas Clave de Aplicación en Detalle

Comprender el principio fundamental revela por qué la prensa caliente es el método elegido para aplicaciones exigentes donde el rendimiento del material no es negociable.

Cerámicas Avanzadas y Metalurgia de Polvos

Esta es el área de aplicación más común. La prensa caliente se utiliza para producir componentes como armaduras cerámicas, herramientas de corte de alto rendimiento (carburos) y objetivos de pulverización catódica.

En estos campos, cualquier porosidad interna es un punto potencial de fallo. La presión aplicada durante la prensa caliente garantiza una pieza totalmente consolidada, maximizando la dureza, la tenacidad y la fiabilidad.

Fabricación de Materiales Compuestos

La prensa caliente es crítica para la fabricación de materiales compuestos, especialmente compuestos de matriz cerámica (CMCs) y compuestos de matriz metálica (MMCs).

El proceso garantiza un contacto íntimo y una fuerte unión entre el material de la matriz (por ejemplo, cerámica o metal) y las fibras o partículas de refuerzo. Esto es esencial para una transferencia de carga efectiva dentro de la estructura compuesta.

Síntesis de Diamantes y Materiales Superduros

La síntesis de diamantes industriales y otros materiales superduros como el nitruro de boro cúbico (c-BN) requiere condiciones extremas.

Los hornos de prensa caliente proporcionan la combinación de alta temperatura y alta presión necesaria para transformar materiales precursores (como el grafito) en estas estructuras cristalinas superduras.

Investigación y Desarrollo (I+D)

Para los científicos de materiales, la prensa caliente es una herramienta de investigación indispensable. Permite la exploración y el desarrollo de nuevas aleaciones, compuestos y materiales funcionales.

El control preciso sobre la temperatura, la presión y la atmósfera (vacío o gas inerte) permite a los investigadores estudiar sistemáticamente el comportamiento de densificación y crear nuevos materiales con propiedades adaptadas para fines académicos e industriales.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la prensa caliente no es una solución universal. Sus beneficios deben sopesarse frente a sus limitaciones inherentes.

Menor Rendimiento y Tiempos de Ciclo

La prensa caliente es típicamente un proceso por lotes, no continuo. El tiempo requerido para calentar, prensar y enfriar un solo componente o un pequeño lote de componentes es significativamente más largo que para muchos métodos de fabricación de alto volumen.

Limitaciones Geométricas

La forma final del componente está limitada por la geometría del conjunto de matriz y punzón. Las formas complejas e intrincadas son difíciles o imposibles de producir directamente y pueden requerir un extenso mecanizado posterior al proceso.

Mayores Costos de Equipos y Herramientas

Los hornos de prensa caliente son máquinas complejas y especializadas. La inversión inicial de capital es alta, y las matrices de grafito o cerámica utilizadas en el proceso son consumibles caros con una vida útil limitada, especialmente bajo condiciones extremas.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el proceso de fabricación correcto depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es la máxima densidad y el rendimiento del material: La prensa caliente es la opción superior para consolidar materiales difíciles de sinterizar y donde cualquier porosidad es inaceptable.

- Si su enfoque principal es la producción de alto volumen de piezas menos críticas: Métodos alternativos como el sinterizado convencional, el prensado y sinterizado, o el moldeo por inyección de metal son probablemente más rentables.

- Si su enfoque principal es crear nuevos materiales con microestructuras personalizadas: El control preciso del proceso que ofrece un horno de prensa caliente lo convierte en una herramienta esencial para la investigación y el desarrollo avanzados.

En última instancia, comprender que un horno de prensa caliente ofrece fundamentalmente control sobre la densidad es clave para aprovechar su poder de manera efectiva.

Tabla Resumen:

| Área de Aplicación | Usos Clave | Beneficios |

|---|---|---|

| Cerámicas Avanzadas y Metalurgia de Polvos | Armadura cerámica, herramientas de corte, objetivos de pulverización catódica | Maximiza la dureza, tenacidad y fiabilidad con densificación completa |

| Fabricación de Materiales Compuestos | CMCs, MMCs | Asegura una fuerte unión y transferencia de carga para una integridad estructural mejorada |

| Síntesis de Diamantes y Materiales Superduros | Diamantes industriales, nitruro de boro cúbico | Permite la transformación bajo condiciones extremas de temperatura y presión |

| Investigación y Desarrollo | Nuevas aleaciones, compuestos, materiales funcionales | Proporciona control preciso para propiedades personalizadas y estudios académicos |

¿Listo para elevar el procesamiento de sus materiales con precisión y rendimiento? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de prensa caliente pueden ofrecer una densidad superior y soluciones personalizadas para sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío en comparación con el revestimiento explosivo? Obtenga resultados de precisión

- ¿Cuál es el propósito del prensado en caliente al vacío? Lograr una densidad y pureza de material superiores

- ¿Cuáles son las principales ventajas del prensado en caliente en la metalurgia de polvos? Lograr componentes de alta densidad y grano fino

- ¿Cuáles son las ventajas del prensado en caliente? Logre la máxima densidad y propiedades superiores del material

- ¿Cómo beneficia un horno de prensa caliente al vacío a los experimentos de sinterización? Logre una densidad y pureza de material superiores

- ¿Cómo mejora el mecanismo asistido por presión en un horno de prensa en caliente al vacío las cerámicas YAG? Desbloquea la claridad óptica

- ¿Cómo funciona el mecanismo de calentamiento del Sinterizado por Plasma de Chispa (SPS)? Mejora la Fabricación de Compuestos de TiC/SiC