En esencia, el prensado en caliente al vacío es un proceso de fabricación de alto rendimiento que utiliza alta temperatura y presión mecánica simultáneas en un entorno de vacío. Su propósito es consolidar polvos o unir materiales, creando un producto final excepcionalmente denso, puro y libre de huecos internos. Este método se elige específicamente cuando la sinterización o el prensado convencionales no logran las propiedades de material requeridas.

El verdadero propósito del prensado en caliente al vacío no es simplemente formar una pieza, sino diseñar fundamentalmente la microestructura de un material. Supera las limitaciones naturales de los materiales difíciles de procesar para lograr una densidad y pureza casi perfectas, desbloqueando características de rendimiento que de otro modo serían inalcanzables.

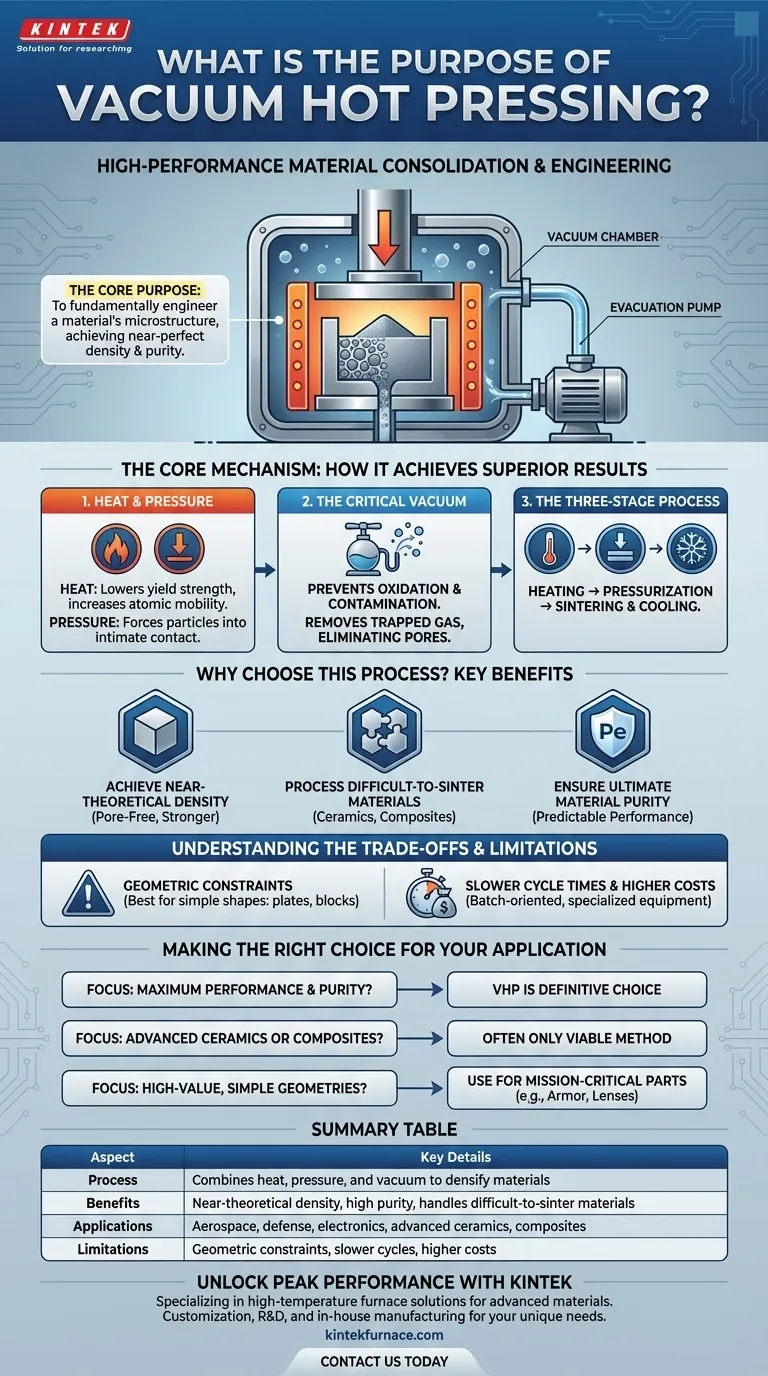

El Mecanismo Central: Cómo Logra Resultados Superiores

El prensado en caliente al vacío opera con un principio simple: aplicar calor ablanda un material y facilita su deformación, mientras que la presión fuerza a las partículas del material a unirse, eliminando los huecos entre ellas. El entorno de vacío es el tercer elemento crítico que hace que este proceso sea exclusivamente efectivo para materiales avanzados.

Combinación de Calor y Presión

El calor proporciona la energía térmica necesaria para reducir el límite elástico del material y aumentar la movilidad atómica. Simultáneamente, la prensa aplica energía mecánica, que fuerza físicamente a las partículas a un contacto íntimo, acelerando el proceso de densificación.

El Papel Crítico del Vacío

Eliminar el aire de la cámara cumple dos funciones vitales. Primero, previene la oxidación y la contaminación, lo cual es crucial para materiales reactivos como ciertos metales, aleaciones y cerámicas no óxidas. Segundo, elimina el gas que de otro modo quedaría atrapado entre las partículas, creando poros que debilitan la pieza final.

El Proceso de Tres Etapas

El proceso se controla meticulosamente y consta de tres etapas principales:

- Calentamiento: El material y el molde se calientan a una temperatura específica en la cámara de vacío.

- Presurización: Una vez alcanzada la temperatura objetivo, se aplica una presión uniaxial y se mantiene durante un tiempo determinado.

- Sinterización y Enfriamiento: El calor y la presión combinados provocan que las partículas del material se unan y se densifiquen en una masa sólida antes de que comience un ciclo de enfriamiento controlado.

¿Por Qué Elegir Este Proceso? Beneficios Clave

Los ingenieros y científicos de materiales recurren al prensado en caliente al vacío cuando la aplicación final exige niveles de rendimiento que los métodos de fabricación estándar no pueden proporcionar.

Lograr una Densidad Casi Teórica

El beneficio principal es la capacidad de crear una estructura libre de poros. Los poros son defectos internos que pueden iniciar grietas, bloquear caminos térmicos y dispersar la luz. Al eliminarlos, el prensado en caliente al vacío mejora drásticamente la resistencia mecánica, la conductividad térmica y la claridad óptica de un material.

Procesamiento de Materiales Difíciles de Sinterizar

Muchas cerámicas avanzadas, compuestos y metales refractarios tienen coeficientes de difusión muy bajos. Esto significa que sus átomos no se mueven y unen fácilmente solo con el calor. La adición de alta presión proporciona la fuerza impulsora necesaria para lograr una densificación completa donde la sinterización convencional fallaría.

Asegurar la Máxima Pureza del Material

Para aplicaciones en aeroespacial, defensa o electrónica de alto rendimiento, incluso una contaminación mínima puede provocar un fallo catastrófico. El entorno de vacío garantiza que se preserven las propiedades intrínsecas del material, lo que resulta en un producto final con un rendimiento predecible y fiable.

Comprender las Compensaciones y Limitaciones

Aunque es potente, el prensado en caliente al vacío es una herramienta especializada con restricciones específicas. No es una solución única para todos los casos.

Restricciones Geométricas

El proceso es más adecuado para producir formas simples como placas, bloques y cilindros. Si bien son posibles formas más complejas, requieren matrices de prensado muy sofisticadas y caras hechas de materiales (como grafito) que puedan soportar temperaturas y presiones extremas.

Tiempos de Ciclo Más Lentos

En comparación con procesos como la fundición o el moldeo por inyección de polvo, el prensado en caliente al vacío es un proceso relativamente lento y orientado a lotes. La necesidad de crear un vacío, controlar con precisión las tasas de calentamiento y enfriamiento, y aplicar presión a lo largo del tiempo limita su rendimiento.

Mayores Costos Operativos

El equipo—una cámara de vacío, un horno de alta temperatura, una prensa hidráulica y un sistema de control sofisticado—es costoso de adquirir y operar. Este costo solo se justifica cuando los requisitos de rendimiento del componente final no son negociables.

Tomar la Decisión Correcta para Su Aplicación

Seleccionar el prensado en caliente al vacío depende totalmente de su objetivo final y de si las compensaciones son aceptables para su proyecto.

- Si su enfoque principal es el máximo rendimiento y pureza: Este proceso es la opción definitiva para crear componentes con la mayor resistencia, conductividad térmica o transparencia óptica posible.

- Si su enfoque principal es el procesamiento de cerámicas o compuestos avanzados: Este es a menudo el único método viable para densificar completamente los materiales que resisten las técnicas de sinterización convencionales.

- Si su enfoque principal es la producción de geometrías simples de alto valor: Utilice este proceso para piezas de misión crítica como objetivos de pulverización catódica, placas blindadas o lentes especiales donde la integridad del material es mucho más importante que la complejidad de la forma o el volumen de producción.

En última instancia, el prensado en caliente al vacío es la solución para cuando debe llevar un material al límite absoluto de su potencial.

Tabla de Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Proceso | Combina calor, presión y vacío para densificar materiales |

| Beneficios | Densidad casi teórica, alta pureza, maneja materiales difíciles de sinterizar |

| Aplicaciones | Aeroespacial, defensa, electrónica, cerámicas avanzadas, compuestos |

| Limitaciones | Restricciones geométricas, ciclos más lentos, costos más altos |

Desbloquee el Rendimiento Pico para Sus Materiales con KINTEK

¿Está trabajando con cerámicas avanzadas, compuestos u otros materiales difíciles de procesar que exigen una densidad y pureza excepcionales? KINTEK se especializa en soluciones de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra sólida I+D y fabricación interna, ofrecemos una diversa línea de productos—incluyendo Hornos de Vacío y Atmósfera, Hornos de Muffle, Tubo, Rotatorios, y Sistemas CVD/PECVD—todos respaldados por profundas capacidades de personalización para satisfacer con precisión sus requisitos experimentales y de producción.

No permita que las limitaciones del material lo frenen. Contáctenos hoy para discutir cómo nuestro prensado en caliente al vacío y otras tecnologías avanzadas de hornos pueden ayudarlo a lograr resultados superiores en aeroespacial, electrónica y más allá.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas