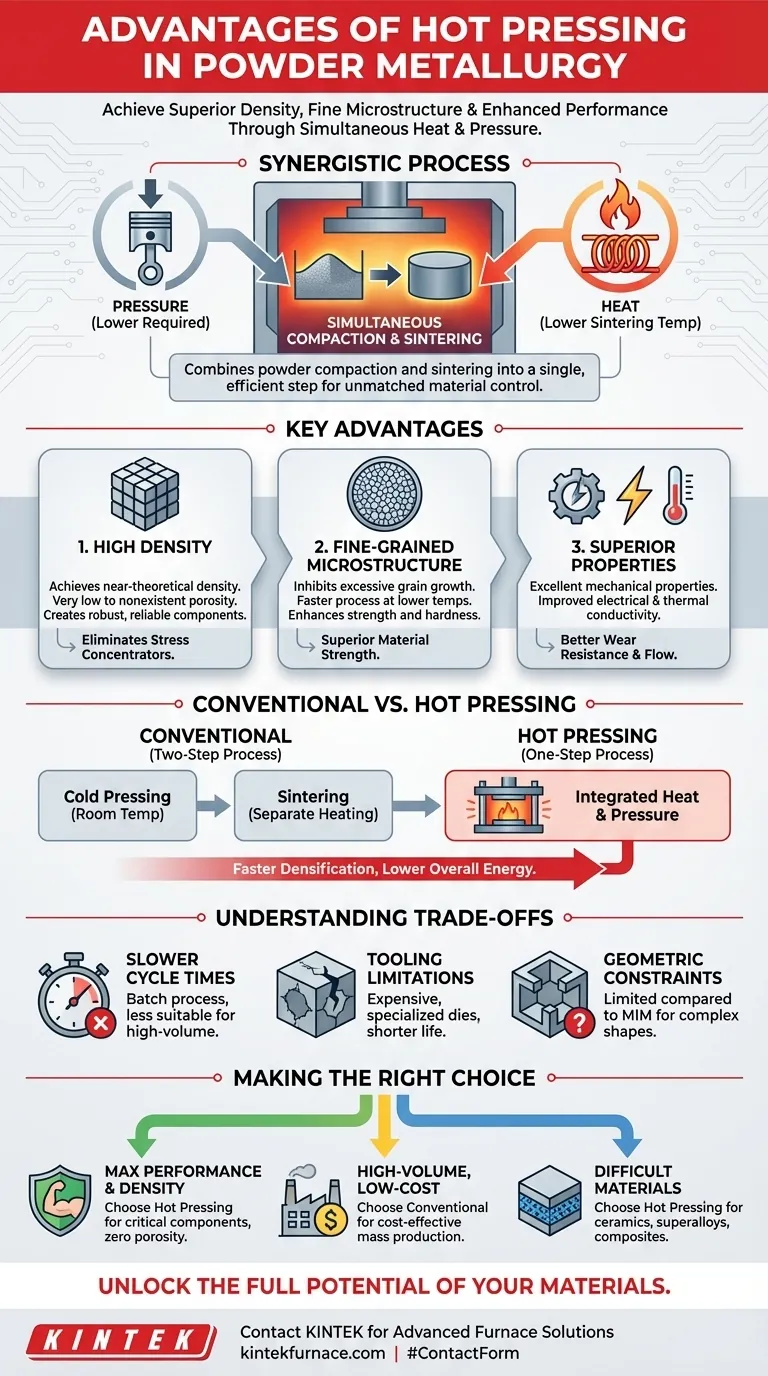

Desde un punto de vista técnico, las principales ventajas del prensado en caliente en la metalurgia de polvos son su capacidad para lograr una densidad excepcionalmente alta y una microestructura de grano fino en el componente final. Esto se logra aplicando calor y presión simultáneamente, lo que reduce significativamente la presión requerida —a menudo a solo el 10% de la necesaria para el prensado en frío— y también disminuye la temperatura y el tiempo de sinterización necesarios.

El prensado en caliente integra la compactación del polvo y la sinterización en un único proceso sinérgico. Esto no es simplemente una ganancia de eficiencia; es un método para lograr un nivel de densidad del material y control microestructural que a menudo es imposible con operaciones separadas de prensado y sinterización.

Cómo el Prensado en Caliente Desbloquea Propiedades Superiores

El prensado en caliente cambia fundamentalmente la forma en que se consolidan las partículas de polvo. Al aplicar energía térmica y fuerza mecánica al mismo tiempo, crea un entorno muy propicio para la densificación.

El Papel del Calor y la Presión Simultáneos

En la metalurgia de polvos convencional, las piezas primero se compactan a temperatura ambiente (prensado en frío) y luego se calientan en un paso separado (sinterización).

El prensado en caliente combina estos pasos en uno solo. La temperatura elevada hace que las partículas de polvo sean más maleables, un estado conocido como deformación plástica. Este ablandamiento significa que las partículas se deforman y se amoldan entre sí con mucha menos presión aplicada.

Densificación Acelerada

El calor aplicado también acelera drásticamente los mecanismos de transferencia de masa como la difusión. Los átomos se mueven más fácilmente entre las partículas, llenando los vacíos (porosidad) entre ellas mucho más rápido y a temperaturas generales más bajas de las requeridas para la sinterización sin presión.

Ventajas Clave para el Rendimiento del Material

El mecanismo único del prensado en caliente se traduce directamente en mejoras tangibles en la calidad y el rendimiento del componente final.

Lograr Densidad Casi Teórica

La ventaja más significativa del prensado en caliente es su capacidad para producir piezas con porosidad muy baja o inexistente, acercándose a la densidad máxima teórica del material.

La porosidad actúa como un concentrador de tensiones y es el principal punto de falla en las piezas de metal en polvo. Al eliminarla casi por completo, el prensado en caliente crea un componente mucho más robusto y confiable.

Refinamiento de la Estructura de Grano

Si bien el calor promueve la densificación, también puede causar un crecimiento de grano indeseable, lo que puede debilitar un material.

Debido a que el prensado en caliente es más rápido y ocurre a temperaturas más bajas que la sinterización convencional, inhibe eficazmente el crecimiento excesivo de grano. Esto da como resultado una microestructura de grano fino, lo cual es fundamental para mejorar la resistencia y dureza de un material.

Propiedades Mecánicas y Eléctricas Superiores

La combinación de alta densidad y granos finos conduce directamente a excelentes propiedades mecánicas, incluyendo resistencia, tenacidad y resistencia al desgaste superiores.

Para los materiales conductores, la eliminación de los vacíos que de otro modo impedirían el flujo de electrones también da como resultado una conductividad eléctrica y térmica significativamente mejorada.

Comprender las Compensaciones

Ningún proceso es universalmente superior. Aunque es potente, el prensado en caliente tiene compensaciones específicas que son fundamentales considerar.

Tiempos de Ciclo Más Lentos

El prensado en caliente es generalmente un proceso por lotes más lento en comparación con la naturaleza continua y de gran volumen del prensado en frío y la sinterización. Calentar y enfriar el molde y el componente para cada ciclo lleva tiempo, lo que lo hace menos adecuado para la producción en masa de piezas simples.

Limitaciones de Herramientas y Moldes

Los moldes utilizados en el prensado en caliente deben soportar temperaturas y presiones extremas simultáneamente. Esto requiere el uso de materiales especializados y costosos como grafito o compuestos cerámicos. Estos moldes tienen una vida útil operativa más corta y son más costosos de fabricar y reemplazar que las herramientas de prensado en frío.

Restricciones Geométricas

Aunque las referencias señalan la capacidad de fabricar "formas complejas", esto es relativo. El prensado en caliente es excelente para producir formas robustas, pero generalmente es más limitado en complejidad geométrica que procesos como el moldeo por inyección de metales (MIM). Las paredes delgadas, las esquinas internas afiladas y las relaciones de aspecto extremas pueden ser difíciles de ejecutar.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar el prensado en caliente depende totalmente de los requisitos innegociables de su proyecto. Es una herramienta de precisión para lograr resultados específicos de alto rendimiento.

- Si su enfoque principal es el rendimiento y la densidad máximos: El prensado en caliente es la opción ideal para crear componentes críticos donde la porosidad debe eliminarse para lograr propiedades mecánicas o eléctricas de primer nivel.

- Si su enfoque principal es la producción de alto volumen y bajo costo: El prensado en frío convencional seguido de la sinterización probablemente será más rentable debido a sus tiempos de ciclo más rápidos y menores costos de herramientas.

- Si su enfoque principal es el procesamiento de materiales difíciles de sinterizar: El prensado en caliente destaca con materiales como cerámicas técnicas, superaleaciones y compuestos que resisten la densificación solo mediante la sinterización sin presión.

En última instancia, el prensado en caliente le permite crear materiales avanzados con propiedades que superan los límites de la metalurgia de polvos convencional.

Tabla de Resumen:

| Ventaja | Descripción |

|---|---|

| Alta Densidad | Logra una densidad cercana a la teórica con porosidad mínima para piezas más resistentes. |

| Microestructura Fina | Inhibe el crecimiento del grano, lo que resulta en mayor resistencia y dureza. |

| Menor Presión y Temperatura | Reduce la presión requerida y la temperatura de sinterización, ahorrando energía. |

| Propiedades Mejoradas | Aumenta la conductividad mecánica, eléctrica y térmica en los componentes finales. |

| Eficiencia del Proceso | Combina compactación y sinterización en un solo paso para un mejor control. |

Desbloquee el Potencial Completo de Sus Materiales con KINTEK

¿Está buscando una densidad y un rendimiento superiores en sus proyectos de metalurgia de polvos? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Prensado en Caliente, diseñados para satisfacer las demandas únicas de laboratorios e instalaciones de investigación. Nuestra experiencia en I+D y fabricación interna garantiza sistemas robustos y personalizables como Hornos de Crisol, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos soluciones a sus necesidades experimentales específicas, ayudándole a lograr propiedades de material precisas y ganancias de eficiencia.

No permita que las limitaciones del proceso le detengan: contáctenos hoy para discutir cómo nuestras tecnologías de prensado en caliente pueden elevar sus resultados e impulsar la innovación en su trabajo.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%