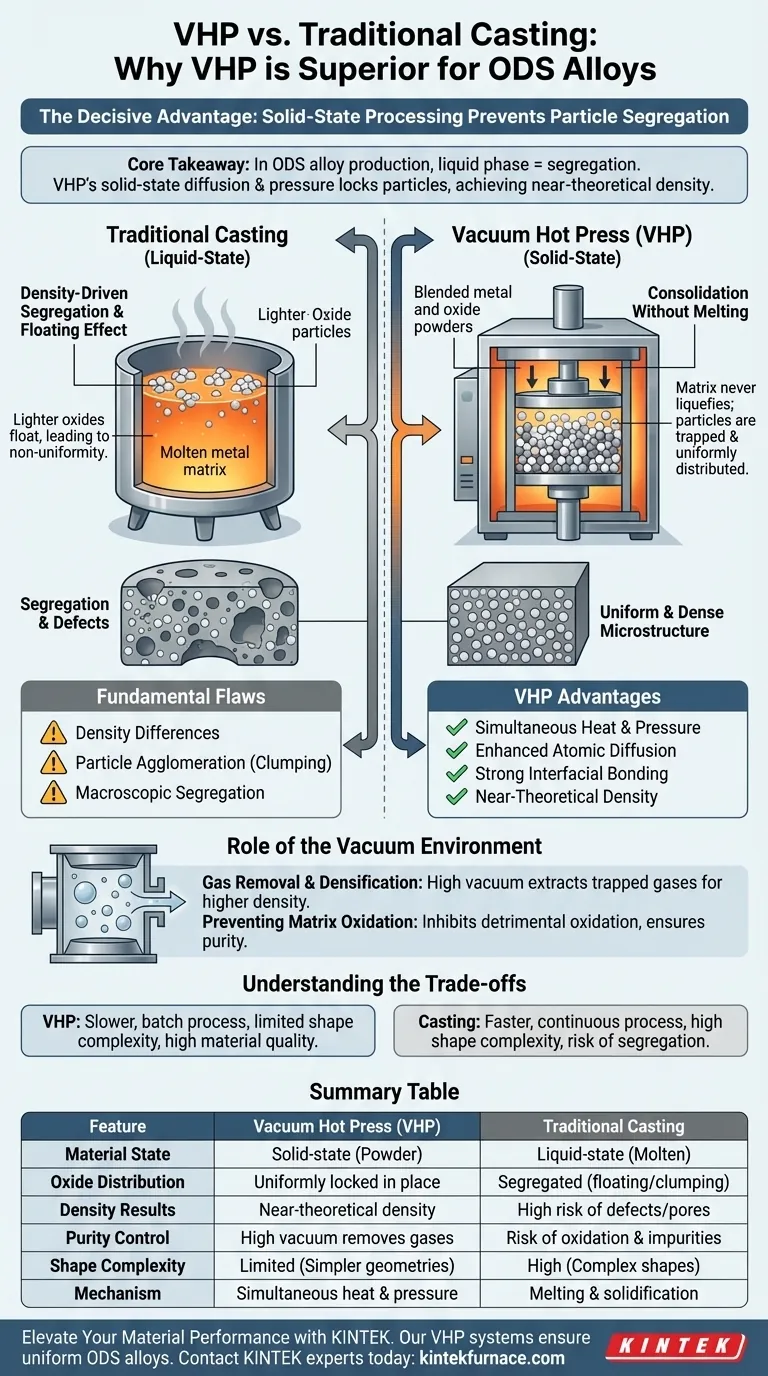

La ventaja decisiva de un horno de prensado en caliente al vacío (VHP) radica en su capacidad para procesar materiales en estado sólido, evitando la segregación de partículas inherente a la fundición líquida. Mientras que la fundición tradicional funde la matriz metálica, haciendo que las partículas de óxido más ligeras floten o se agrupen, el VHP aplica calor y presión para consolidar polvos sin fundirlos. Esto "congela" la microestructura en su lugar, asegurando la distribución uniforme de los óxidos de fortalecimiento necesarios para las aleaciones ODS de alto rendimiento.

La idea central En la producción de aleaciones ODS, la fase líquida es el enemigo de la uniformidad. El VHP evita las leyes de flotabilidad que plagaron la fundición al utilizar difusión en estado sólido y presión mecánica para fijar las partículas en su lugar, logrando una densidad cercana a la teórica donde la fundición resulta en segregación y defectos.

El defecto fundamental de la fundición en estado líquido

Para comprender por qué el VHP es superior, primero debe comprender la falla física de la fundición tradicional para esta aplicación específica.

Segregación impulsada por la densidad

La referencia principal destaca que la fundición tradicional se basa en fundir la matriz de acero (o metal). En este estado líquido, existen diferencias significativas de densidad entre la matriz metálica pesada y las partículas de óxido más ligeras.

El efecto de flotación

Debido a que los óxidos son más ligeros, flotan naturalmente hacia la superficie o se asientan de manera desigual mientras el metal está fundido. Esto conduce a una segregación macroscópica, donde una parte de la aleación está reforzada y otra es débil, comprometiendo la integridad estructural del material.

Aglomeración de partículas

El metal líquido permite que las partículas se muevan libremente. Esta movilidad a menudo hace que las partículas finas de óxido se agrupen (aglomeren) en lugar de permanecer dispersas. Las partículas agrupadas actúan como concentradores de tensión en lugar de fortalecedores, lo que lleva a una falla prematura del material.

La ventaja del VHP: Conformado en estado sólido

El VHP emplea metalurgia de polvos, un enfoque fundamentalmente diferente que construye el material sin convertir nunca la matriz en un líquido.

Consolidación sin fusión

El VHP consolida polvos aleados mecánicamente a temperaturas por debajo del punto de fusión de la matriz. Debido a que la matriz nunca se licúa, las partículas de óxido son físicamente incapaces de flotar o segregarse. Permanecen atrapadas exactamente donde se mezclaron, asegurando una distribución homogénea.

Calor y presión simultáneos

El VHP aplica presión mecánica uniaxial simultáneamente con alta temperatura. Esta combinación proporciona una fuerza impulsora masiva para el sinterizado. La presión obliga a las partículas a reorganizarse y sufrir deformación plástica, llenando los vacíos que el calor por sí solo podría no resolver.

Difusión atómica mejorada

La aplicación sincronizada de calor y fuerza promueve la difusión atómica a través de los límites de las partículas. Esto permite que el material alcance alta densidad y una fuerte unión interfacial entre la matriz metálica y las partículas de óxido, lo cual es crítico para el mecanismo de transferencia de carga en las aleaciones ODS.

El papel del entorno de vacío

Más allá de las ventajas mecánicas, el "Vacío" en VHP juega un papel crítico en la pureza química que la fundición no puede igualar.

Eliminación de gas y densificación

Las superficies de los polvos a menudo retienen gases adsorbidos e impurezas volátiles. El entorno de alto vacío (por ejemplo, 10^-3 Pa) extrae estos gases durante la fase de calentamiento. Si estos gases no se eliminaran, se convertirían en poros atrapados durante la densificación, lo que disminuiría la densidad final de la aleación.

Prevención de la oxidación de la matriz

Si bien las aleaciones ODS dependen de óxidos específicos para la resistencia, la oxidación incontrolada de la matriz metálica (como titanio o aluminio) es perjudicial. El vacío inhibe la oxidación no deseada de los elementos de la matriz y purifica los límites de grano, asegurando que las propiedades mecánicas se deriven de la dispersión prevista, no de defectos aleatorios.

Comprensión de las compensaciones

Si bien el VHP es técnicamente superior en cuanto a la calidad del material, es importante reconocer las limitaciones operativas en comparación con la fundición.

Rendimiento y escalabilidad

El VHP es un proceso por lotes. Es significativamente más lento que la fundición y restringe el tamaño y la complejidad de las formas que se pueden producir. La fundición es más adecuada para geometrías complejas y de alto volumen, siempre que los problemas de segregación puedan tolerarse o mitigarse.

Tiempo de procesamiento

El VHP a menudo requiere tiempos de mantenimiento prolongados (por ejemplo, 90 minutos) para garantizar una difusión y unión completas. Si bien esto crea un material superior, representa un mayor costo de tiempo y energía por unidad en comparación con la rápida solidificación de la fundición.

Tomando la decisión correcta para su objetivo

Al elegir entre VHP y fundición para aleaciones ODS, la decisión depende del equilibrio entre la perfección microestructural y la escala de producción.

- Si su enfoque principal es el máximo rendimiento del material: Elija VHP. Es la única forma confiable de garantizar una dispersión uniforme de óxido y una densidad cercana a la teórica sin defectos de segregación.

- Si su enfoque principal son las formas complejas/de alto volumen: La fundición puede ser necesaria, pero probablemente necesitará emplear procesamiento secundario o aceptar una menor uniformidad mecánica debido a la sedimentación de partículas.

En última instancia, el VHP es el estándar de la industria para las aleaciones ODS porque reemplaza la física caótica del flujo líquido con la precisión controlada de la unión en estado sólido.

Tabla resumen:

| Característica | Prensado en caliente al vacío (VHP) | Fundición tradicional |

|---|---|---|

| Estado del material | Estado sólido (polvo) | Estado líquido (fundido) |

| Distribución de óxido | Fijado uniformemente en su lugar | Segregado (flotante/aglomerado) |

| Resultados de densidad | Densidad cercana a la teórica | Alto riesgo de defectos/poros |

| Control de pureza | Alto vacío elimina gases | Riesgo de oxidación e impurezas |

| Complejidad de forma | Limitado (geometrías más simples) | Alto (formas complejas) |

| Mecanismo | Calor y presión simultáneos | Fusión y solidificación |

Mejore el rendimiento de su material con KINTEK

No permita que la segregación de partículas comprometa la integridad de su aleación ODS. Los sistemas avanzados de Prensado en Caliente al Vacío (VHP) de KINTEK proporcionan el control preciso de calor y presión necesario para lograr una densidad cercana a la teórica y una distribución uniforme de óxido.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de hornos de alta temperatura de laboratorio, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de investigación o producción.

¿Listo para optimizar su procesamiento en estado sólido? Contacte hoy mismo a los expertos de KINTEK para discutir su aplicación específica y descubrir cómo nuestros equipos especializados pueden mejorar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué ventajas demuestra un horno de prensado en caliente al vacío para los compuestos Fe-Cu-Ni-Sn-VN? Preparación superior de la nanoestructura

- ¿Cuáles son los principales tipos de prensas de vacío? Descubra la prensa adecuada para sus materiales y aplicaciones

- ¿Cuáles son los beneficios clave de usar una prensa de vacío para el sinterizado de polvos metálicos y cerámicos? Logre una Densidad y Pureza Superiores

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cómo se compara un sistema de Sinterización por Plasma de Chispa (SPS) con los hornos tradicionales para cerámicas de Al2O3-TiC?

- ¿Cuál es la necesidad de mantener un ambiente de alto vacío durante el sinterizado de AZ31? Prevenir la oxidación y la porosidad

- ¿Cuál es la diferencia entre el prensado en caliente y la sinterización? Elija el proceso adecuado para sus materiales