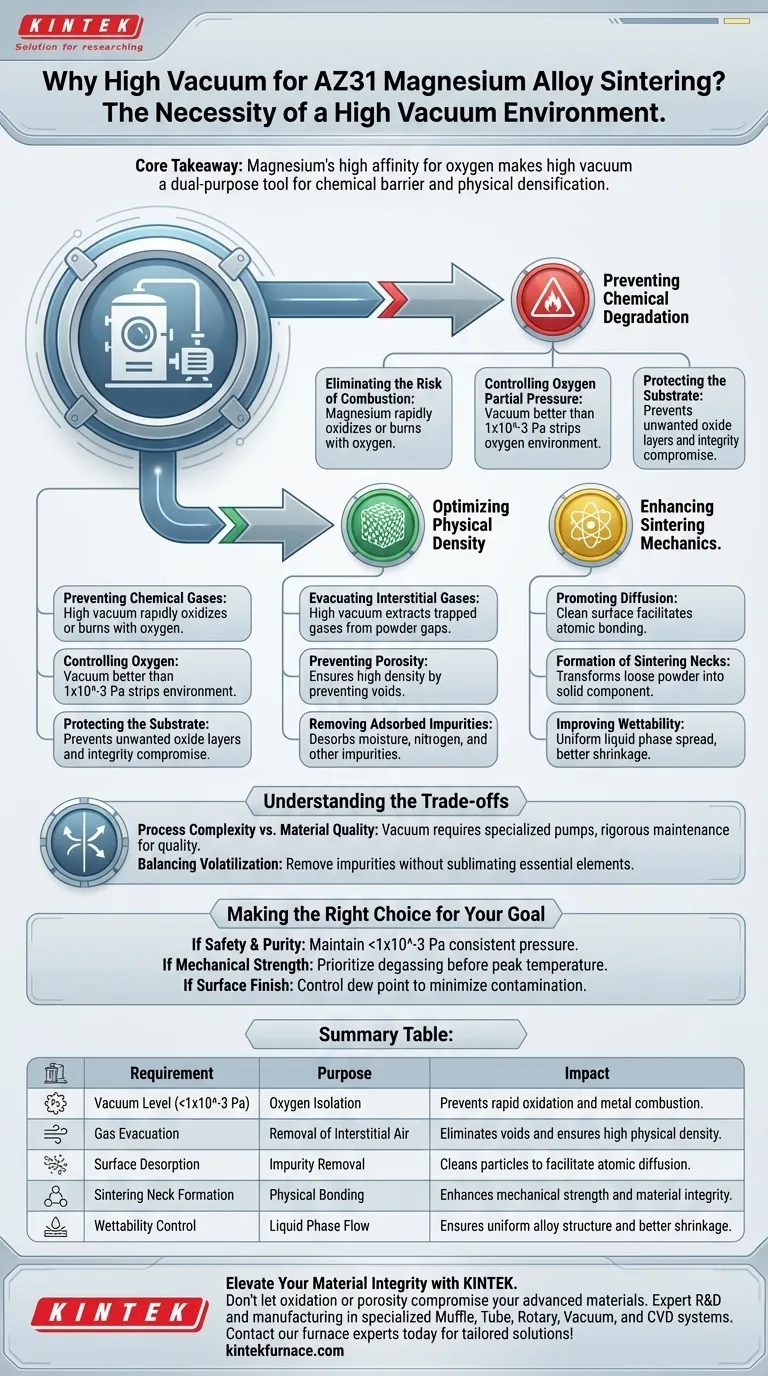

La necesidad principal de un ambiente de alto vacío al sinterizar la aleación de magnesio AZ31 es contrarrestar la extrema reactividad química del metal. Dado que el magnesio es propenso a la rápida oxidación y combustión, se requiere un vacío (específicamente mejor que 1x10^-3 Pa) para aislar el oxígeno y evacuar los gases atrapados, asegurando que el material permanezca seguro, puro y estructuralmente denso.

Conclusión Clave La alta afinidad del magnesio por el oxígeno transforma el proceso de sinterizado de un paso de fabricación a un peligro potencial para la seguridad y un fallo de calidad. Un alto vacío actúa como una herramienta de doble propósito: es una barrera química que evita que el polvo se queme y un mecanismo físico que expulsa la porosidad del producto final.

Prevención de la Degradación Química

Eliminación del Riesgo de Combustión

El magnesio es un metal químicamente activo. Cuando se expone a altas temperaturas en presencia de oxígeno, no solo se degrada; puede oxidarse rápidamente o incluso quemarse.

Control de la Presión Parcial de Oxígeno

Para procesar AZ31 de forma segura, debe reducir significativamente la presión parcial de oxígeno. Al mantener un nivel de vacío mejor que 1x10^-3 Pa, elimina eficazmente el oxígeno del ambiente necesario para que ocurran estas reacciones volátiles.

Protección del Sustrato

Este aislamiento no es solo para el polvo. El ambiente de vacío protege toda la matriz de la oxidación, previniendo la formación de capas de óxido no deseadas que comprometerían la integridad de la aleación.

Optimización de la Densidad Física

Evacuación de Gases Intersticiales

Los polvos metálicos contienen naturalmente espacios (intersticios) llenos de gas atmosférico. Si se sinteriza sin vacío, estos gases quedan atrapados dentro del material en fusión.

Prevención de la Porosidad

Un alto vacío extrae mecánicamente estos gases de los espacios del polvo. Esta eliminación es crucial para prevenir huecos y porosidad, asegurando que el cuerpo sinterizado final alcance una alta densidad.

Eliminación de Impurezas Adsorbidas

Más allá del aire en los espacios, los gases y la humedad a menudo se adsorben en la superficie de las partículas de polvo. El sinterizado al vacío desorbe eficazmente estas impurezas, incluido el vapor de agua y el nitrógeno.

Mejora de la Mecánica de Sinterizado

Promoción de la Difusión

El sinterizado se basa en la difusión atómica para unir las partículas. Los óxidos superficiales y los gases adsorbidos actúan como barreras para esta difusión.

Formación de Cuellos de Sinterizado

Al crear un ambiente de superficie "limpio", el vacío facilita la formación de cuellos de sinterizado entre las partículas. Este es el mecanismo físico que transforma el polvo suelto en un componente sólido y cohesivo.

Mejora de la Mojabilidad

En el sinterizado en fase líquida, el vacío mejora la mojabilidad. Esto permite que la fase líquida se extienda de manera más uniforme, lo que conduce a una mejor contracción y una estructura de aleación más uniforme.

Comprensión de las Compensaciones

Complejidad del Proceso vs. Calidad del Material

Si bien el sinterizado al vacío es esencial para la calidad, introduce una complejidad de equipo significativa en comparación con el sinterizado atmosférico. Lograr y mantener un vacío de 1x10^-3 Pa requiere bombas especializadas y un mantenimiento riguroso de los sellos.

Equilibrio de la Volatilización

Si bien el vacío elimina las impurezas, debe ejercer control sobre los parámetros del proceso. El objetivo es eliminar elementos dañinos (como impurezas volátiles) sin causar la sublimación de elementos de aleación esenciales debido a un vacío excesivo a altas temperaturas.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el éxito de su proyecto de sinterizado de AZ31, considere estas prioridades operativas específicas:

- Si su enfoque principal es la Seguridad y la Pureza: Asegúrese de que su sistema de vacío pueda mantener consistentemente una presión mejor que 1x10^-3 Pa para descartar por completo los riesgos de oxidación y combustión.

- Si su enfoque principal es la Resistencia Mecánica: Priorice la fase de "desgasificación" del ciclo de vacío para garantizar que se eliminen todos los gases adsorbidos antes de la temperatura pico, maximizando la densidad de los cuellos de sinterizado.

- Si su enfoque principal es el Acabado Superficial: Utilice el vacío para controlar el punto de rocío (sequedad) del ambiente, minimizando la contaminación superficial por vapor de agua.

Trate el vacío no solo como un espacio vacío, sino como una herramienta activa que define el éxito químico y físico de su aleación de magnesio.

Tabla Resumen:

| Requisito | Propósito | Impacto en la Aleación AZ31 |

|---|---|---|

| Nivel de Vacío (<1x10^-3 Pa) | Aislamiento de Oxígeno | Previene la rápida oxidación y la combustión del metal. |

| Evacuación de Gas | Eliminación de Aire Intersticial | Elimina huecos y asegura alta densidad física. |

| Desorción Superficial | Eliminación de Impurezas | Limpia las partículas para facilitar la difusión atómica. |

| Formación de Cuellos de Sinterizado | Unión Física | Mejora la resistencia mecánica y la integridad del material. |

| Control de Mojabilidad | Flujo de Fase Líquida | Asegura una estructura de aleación uniforme y una mejor contracción. |

Mejore la Integridad de su Material con KINTEK

No permita que la oxidación o la porosidad comprometan sus materiales avanzados. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD, diseñados específicamente para manejar las rigurosas demandas de aleaciones reactivas como el magnesio.

Ya sea que necesite un control preciso del vacío o un horno de alta temperatura totalmente personalizable, nuestro equipo está listo para diseñar una solución adaptada a sus necesidades únicas de investigación o producción.

¿Listo para lograr resultados de sinterizado superiores?

¡Contacte a nuestros expertos en hornos hoy mismo!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es el propósito principal de usar una prensa hidráulica uniaxial de laboratorio de alta precisión para compactar polvos?

- ¿Cómo se clasifican los hornos de sinterización por prensado en caliente al vacío según su temperatura de funcionamiento? Una guía sobre rangos de baja, media y alta temperatura.

- ¿Cómo mejora el mecanismo asistido por presión en un horno de prensa en caliente al vacío las cerámicas YAG? Desbloquea la claridad óptica

- ¿Cuáles son los componentes principales de un horno de sinterización por prensado en caliente al vacío? Desbloquee la precisión en la densificación de materiales

- ¿Por qué se recomienda el sinterizado en prensa caliente al vacío sobre el sinterizado sin presión? Lograr la máxima densidad para objetivos cerámicos IZO

- ¿Cuáles son las ventajas de utilizar un sistema de Sinterización por Plasma de Chispa (SPS) para UHTCs? Domina la Densificación Rápida

- ¿Cómo facilitan el equipo de prensado en caliente al vacío o sinterización sin presión la preparación de GdEuZrO? Lograr alta densidad

- ¿Cómo influye la función de control de presión en un horno de sinterización de prensado en caliente al vacío en los materiales de herramientas cerámicas?