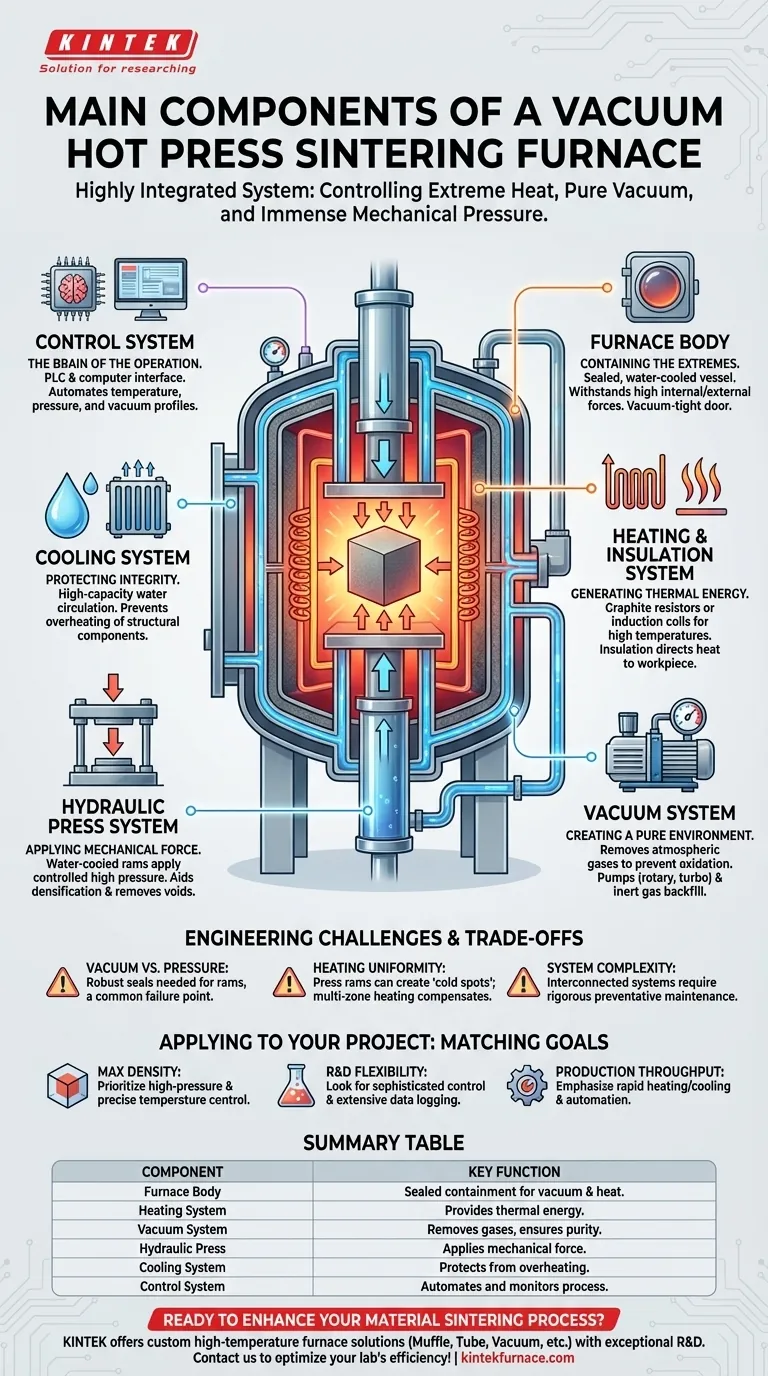

En resumen, un horno de sinterización por prensado en caliente al vacío es un sistema altamente integrado construido en torno a varias unidades funcionales clave. Estas incluyen el cuerpo del horno, un sistema de calentamiento, un sistema de vacío para controlar la atmósfera, una prensa hidráulica para aplicar fuerza mecánica y un sistema de control maestro para orquestar todo el proceso.

Un prensado en caliente al vacío no es simplemente un horno; es una máquina sofisticada diseñada para controlar con precisión tres variables críticas simultáneamente: calor extremo, un entorno de vacío puro y una inmensa presión mecánica. Comprender cómo interactúan estos sistemas es la clave para dominar el proceso de densificación de materiales.

Los Sistemas Centrales de un Horno de Prensado en Caliente al Vacío

Un horno de prensado en caliente al vacío funciona integrando sistemas distintos, cada uno con un papel específico. Si bien los diseños varían, los componentes fundamentales trabajan juntos para crear un entorno altamente controlado para consolidar polvos o materiales en piezas sólidas y densas.

El Cuerpo del Horno: Conteniendo los Extremos

El cuerpo del horno, o cámara de vacío, es el corazón estructural de la máquina. Está diseñado para soportar de forma segura las inmensas fuerzas internas y externas en juego.

Este recipiente de acero de doble pared y refrigerado por agua crea el entorno sellado necesario tanto para generar un vacío como para contener las altas temperaturas. La puerta del horno proporciona acceso para cargar y descargar material y debe crear un sello perfecto y hermético al vacío.

El Sistema de Calentamiento y Aislamiento: Generación y Dirección de Energía Térmica

Este sistema proporciona la energía térmica necesaria para la sinterización. La elección del elemento calefactor es crítica y depende de la temperatura máxima requerida.

Los elementos comunes incluyen resistencias de grafito para muchas aplicaciones o bobinas de inducción para un calentamiento rápido y dirigido. Este núcleo está rodeado de capas de aislamiento, típicamente fieltro de grafito o fibra cerámica, para dirigir el calor hacia la pieza de trabajo y proteger las paredes de la cámara del horno.

El Sistema de Vacío: Creando un Entorno Puro

El sistema de vacío elimina los gases atmosféricos de la cámara, lo cual es fundamental para prevenir la oxidación y eliminar contaminantes del material durante el calentamiento.

Consta de una serie de bombas de vacío (por ejemplo, bombas rotativas para el aspirado inicial y bombas de difusión o turbomoleculares para el alto vacío) y manómetros. Muchos hornos también incluyen un sistema de inflado para rellenar la cámara con una cantidad precisa de gas inerte como argón, creando una presión o atmósfera protectora específica.

El Sistema de Prensa Hidráulica: Aplicando Fuerza Mecánica

Este es el componente definitorio que separa un "prensa en caliente" de un horno de sinterización estándar. El sistema hidráulico aplica presión controlada y de alta fuerza al material durante el ciclo de calentamiento.

Esta presión mecánica, entregada a través de cilindros de prensa refrigerados por agua, ayuda físicamente a la densificación, colapsando los poros y huecos en el material. Esto da como resultado piezas con una densidad significativamente mayor y propiedades mecánicas mejoradas en comparación con la sinterización sin presión.

El Sistema de Refrigeración: Protegiendo la Integridad del Horno

Un sistema de refrigeración por agua de alta capacidad no es negociable. Circula continuamente agua a través del cuerpo del horno, la puerta, los conductores de alimentación y los cilindros de la prensa.

Su función principal es evitar que los componentes estructurales del horno se sobrecalienten y fallen. La falla del sistema de refrigeración durante la operación puede ser catastrófica y provocar daños graves en el equipo.

El Sistema de Control: El Cerebro de la Operación

El sistema de control es el sistema nervioso central que integra y automatiza todo el proceso. Gestiona la temperatura, la presión, los niveles de vacío y el flujo de gas de acuerdo con una receta programada.

Los sistemas modernos utilizan un PLC (Controlador Lógico Programable) y una interfaz de computadora para ejecutar con precisión perfiles complejos de calentamiento, prensado y enfriamiento, asegurando la repetibilidad del proceso y registrando datos críticos para el control de calidad.

Comprender las Compensaciones y Desafíos

La integración de estos potentes sistemas crea desafíos operativos únicos. Reconocerlos es crucial para una operación exitosa y la solución de problemas.

La Batalla Entre el Vacío y la Presión

Uno de los principales desafíos de ingeniería es aplicar fuerza mecánica desde el mundo exterior a una cámara de vacío sellada. Los sellos de los cilindros de la prensa deben ser lo suficientemente robustos para soportar altas presiones mientras mantienen un vacío fuerte, convirtiéndolos en un punto común de falla o fugas.

Uniformidad de Calentamiento Bajo Carga

La presencia física de los cilindros de la prensa y las herramientas puede crear "puntos fríos" o una distribución de temperatura no uniforme dentro de la pieza de trabajo. Los diseños de hornos sofisticados utilizan calentamiento multizona y lógica de control avanzada para compensar esto y asegurar que toda la pieza alcance la temperatura objetivo de manera uniforme.

Complejidad del Sistema y Mantenimiento

Una prensa en caliente al vacío es una máquina compleja con sistemas eléctricos, hidráulicos, de vacío y de agua interconectados. Una falla en un sistema, como una pequeña fuga de agua o un sensor defectuoso, puede detener la producción o causar una cascada de problemas. Un mantenimiento preventivo riguroso es esencial para una operación confiable.

Cómo Aplicar Esto a Su Proyecto

Su material específico y sus objetivos de proceso determinarán qué componentes y capacidades del horno son más importantes para su aplicación.

- Si su enfoque principal es lograr la máxima densidad final: Priorice un sistema con una capacidad hidráulica de presión muy alta y un control de temperatura multizona avanzado para garantizar una consolidación uniforme.

- Si su enfoque principal es la I+D y el desarrollo de materiales: Busque un horno con un sistema de control sofisticado y flexible, registro de datos extenso y la capacidad de manejar varios tamaños de herramientas.

- Si su enfoque principal es el rendimiento de producción: Enfatice las tasas rápidas de calentamiento y enfriamiento, una zona de trabajo utilizable grande y un alto grado de automatización para minimizar el tiempo de ciclo y la intervención del operador.

En última instancia, un horno de sinterización por prensado en caliente al vacío es una herramienta poderosa para crear materiales avanzados que son imposibles de producir por otros medios.

Tabla de Resumen:

| Componente | Función Clave |

|---|---|

| Cuerpo del Horno | Cámara sellada y refrigerada por agua para contención de vacío y calor |

| Sistema de Calentamiento | Proporciona energía térmica con elementos como resistencias de grafito |

| Sistema de Vacío | Elimina gases para prevenir la oxidación y asegurar la pureza |

| Prensa Hidráulica | Aplica fuerza mecánica para la densificación |

| Sistema de Refrigeración | Protege los componentes del sobrecalentamiento mediante la circulación de agua |

| Sistema de Control | Automatiza y monitorea la temperatura, presión y niveles de vacío |

¿Listo para mejorar su proceso de sinterización de materiales con una solución de horno de alta temperatura personalizada? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como los de Muffle, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea para I+D, rendimiento de producción o para lograr la máxima densidad. Contáctenos hoy para discutir cómo podemos optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?