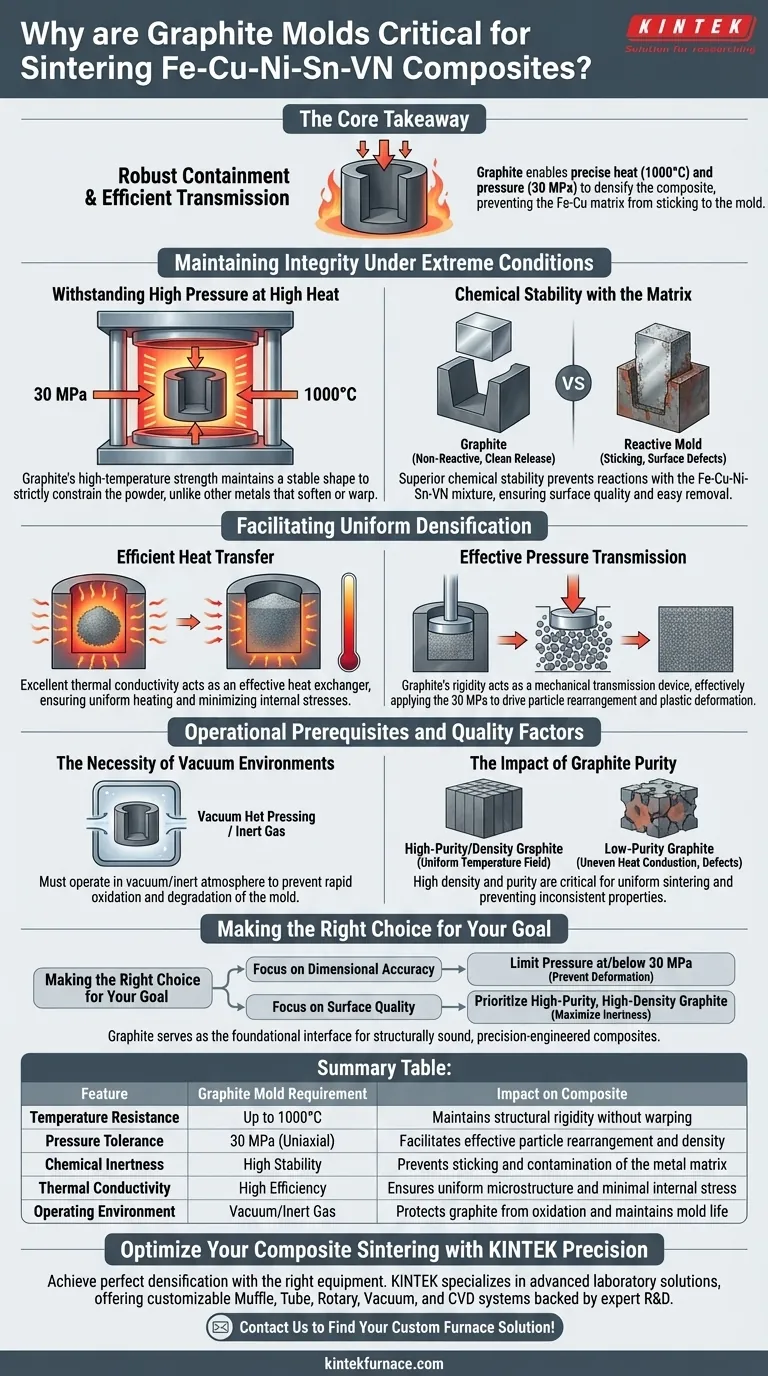

Los moldes de grafito son el facilitador crítico para la sinterización de compuestos de Fe-Cu-Ni-Sn-VN porque mantienen la rigidez estructural y la inercia química donde otros materiales fallarían. Específicamente, resisten la aplicación simultánea de altas cargas térmicas (hasta 1000 °C) y una presión mecánica significativa (30 MPa) sin deformarse ni contaminar la matriz metálica.

La idea clave El grafito actúa tanto como un robusto recipiente de contención como un medio de transmisión eficiente. Permite la aplicación precisa de calor y presión necesarios para densificar el polvo compuesto en un material sólido de alta resistencia, al tiempo que evita que la matriz de hierro-cobre se adhiera a las paredes del molde.

Mantenimiento de la integridad bajo condiciones extremas

Resistencia a alta presión y alta temperatura

El proceso de sinterización para compuestos de Fe-Cu-Ni-Sn-VN requiere un entorno agresivo para lograr una densidad adecuada. El molde debe soportar una presión uniaxial de aproximadamente 30 MPa mientras está sometido a temperaturas de alrededor de 1000 °C.

La mayoría de los moldes metálicos se ablandarían, deformarían o perderían resistencia bajo estas condiciones combinadas. El grafito, sin embargo, posee una excelente resistencia a altas temperaturas. Mantiene una forma estable para restringir estrictamente el polvo, asegurando que el producto final cumpla con especificaciones dimensionales precisas.

Estabilidad química con la matriz

A temperaturas de sinterización, los polvos metálicos se vuelven altamente reactivos. Un desafío importante en el procesamiento de matrices a base de hierro-cobre (Fe-Cu) es evitar que la muestra se una químicamente al molde.

El grafito ofrece una estabilidad química superior en este contexto. No sufre reacciones químicas severas con la mezcla Fe-Cu-Ni-Sn-VN. Esto evita la "adherencia", asegura la calidad superficial del compuesto y permite una fácil extracción de la pieza terminada.

Facilitación de la densificación uniforme

Transferencia de calor eficiente

Lograr una microestructura uniforme requiere que todo el volumen de polvo alcance la temperatura de sinterización simultáneamente. El grafito tiene una excelente conductividad térmica, lo que le permite actuar como un intercambiador de calor eficaz.

Facilita la transferencia uniforme de calor de los elementos calefactores del horno a la muestra de polvo interna. Esta uniformidad es vital para minimizar los gradientes térmicos que podrían conducir a propiedades mecánicas inconsistentes o tensiones internas dentro del compuesto.

Transmisión de presión efectiva

Más allá de definir la forma, el molde actúa como un dispositivo de transmisión mecánica. Los punzones de grafito deben transferir la fuerza del cabezal de la prensa directamente al polvo.

Dado que el grafito actúa como un medio rígido, asegura que los 30 MPa de presión se apliquen eficazmente al cuerpo del polvo. Esta fuerza mecánica facilita la reorganización de partículas y la deformación plástica, impulsando el material de un estado de polvo suelto a un sólido completamente densificado.

Prerrequisitos operativos y factores de calidad

La necesidad de entornos de vacío

Si bien el grafito es químicamente estable en relación con el compuesto metálico, es sensible a la oxidación en el aire a altas temperaturas. La referencia principal señala explícitamente el uso de prensado en caliente al vacío.

Para utilizar moldes de grafito de manera efectiva, el proceso debe realizarse en vacío o en atmósfera inerte. Sin esta protección, el molde se degradaría rápidamente, comprometiendo la integridad estructural del conjunto.

El impacto de la pureza del grafito

No todo el grafito es igual. La densidad y pureza del material del molde en sí son variables críticas.

El grafito de alta densidad y alta pureza asegura un campo de temperatura de sinterización más uniforme. Las variaciones en la densidad del molde pueden provocar una conducción de calor desigual, lo que podría causar una sinterización inconsistente en la muestra compuesta.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de sus compuestos de Fe-Cu-Ni-Sn-VN, considere cómo interactúa el molde con sus objetivos de procesamiento específicos:

- Si su enfoque principal es la precisión dimensional: Asegúrese de que los parámetros de su proceso no excedan la resistencia a la fluencia compresiva específica del grado de grafito elegido, manteniendo la presión igual o inferior a 30 MPa para evitar la deformación del molde.

- Si su enfoque principal es la calidad de la superficie: Priorice el grafito de alta pureza y alta densidad para maximizar la inercia química y garantizar una interfaz suave y no reactiva con la matriz de hierro-cobre.

El grafito sirve como la interfaz fundamental que traduce el calor y la fuerza brutos en un compuesto estructuralmente sólido y diseñado con precisión.

Tabla resumen:

| Característica | Requisito del molde de grafito | Impacto en el compuesto Fe-Cu-Ni-Sn-VN |

|---|---|---|

| Resistencia a la temperatura | Hasta 1000 °C | Mantiene la rigidez estructural sin deformarse |

| Tolerancia a la presión | 30 MPa (Uniaxial) | Facilita la reorganización efectiva de partículas y la densidad |

| Inercia química | Alta estabilidad | Evita la adherencia y la contaminación de la matriz metálica |

| Conductividad térmica | Alta eficiencia | Asegura una microestructura uniforme y una tensión interna mínima |

| Entorno operativo | Vacío/Gas inerte | Protege el grafito de la oxidación y mantiene la vida útil del molde |

Optimice la sinterización de su compuesto con KINTEK Precision

Lograr la densificación perfecta para compuestos de Fe-Cu-Ni-Sn-VN requiere más que solo altas temperaturas; exige el equipo y los materiales adecuados. KINTEK se especializa en soluciones de laboratorio avanzadas, ofreciendo una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus requisitos únicos de presión y térmicos. Ya sea que su objetivo sea una precisión dimensional superior o una calidad de superficie perfecta, nuestro equipo está listo para brindarle el soporte técnico que necesita.

¿Listo para mejorar su investigación en ciencia de materiales? ¡Contáctenos hoy para encontrar su solución de horno personalizado!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Cuáles son los pasos en el proceso de sinterización por prensado en caliente? Logre una densidad y un rendimiento de material superiores

- ¿Por qué se requiere un entorno de alto vacío durante el SPS para materiales transparentes? Lograr pureza óptica

- ¿Por qué la función de presión axial síncrona de un horno de Sinterización por Plasma de Chispa (SPS) es esencial para MgTiO3-CaTiO3?

- ¿Cuáles son las principales aplicaciones de los hornos de prensa caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cómo mejora la capacidad de control de temperatura de larga duración en un horno de prensado en caliente al vacío las cerámicas de ZnS?

- ¿Cómo afecta el entorno de vacío al prensado en caliente de compuestos AlMgTi? Desbloquee una unión y densidad superiores

- ¿Qué tipos de elementos calefactores se utilizan en los hornos de prensa caliente al vacío? Optimización para el rendimiento a alta temperatura

- ¿Qué condiciones físicas proporciona un horno de prensado en caliente al vacío? Optimización de la preparación de compuestos GNPs-Cu/Ti6Al4V