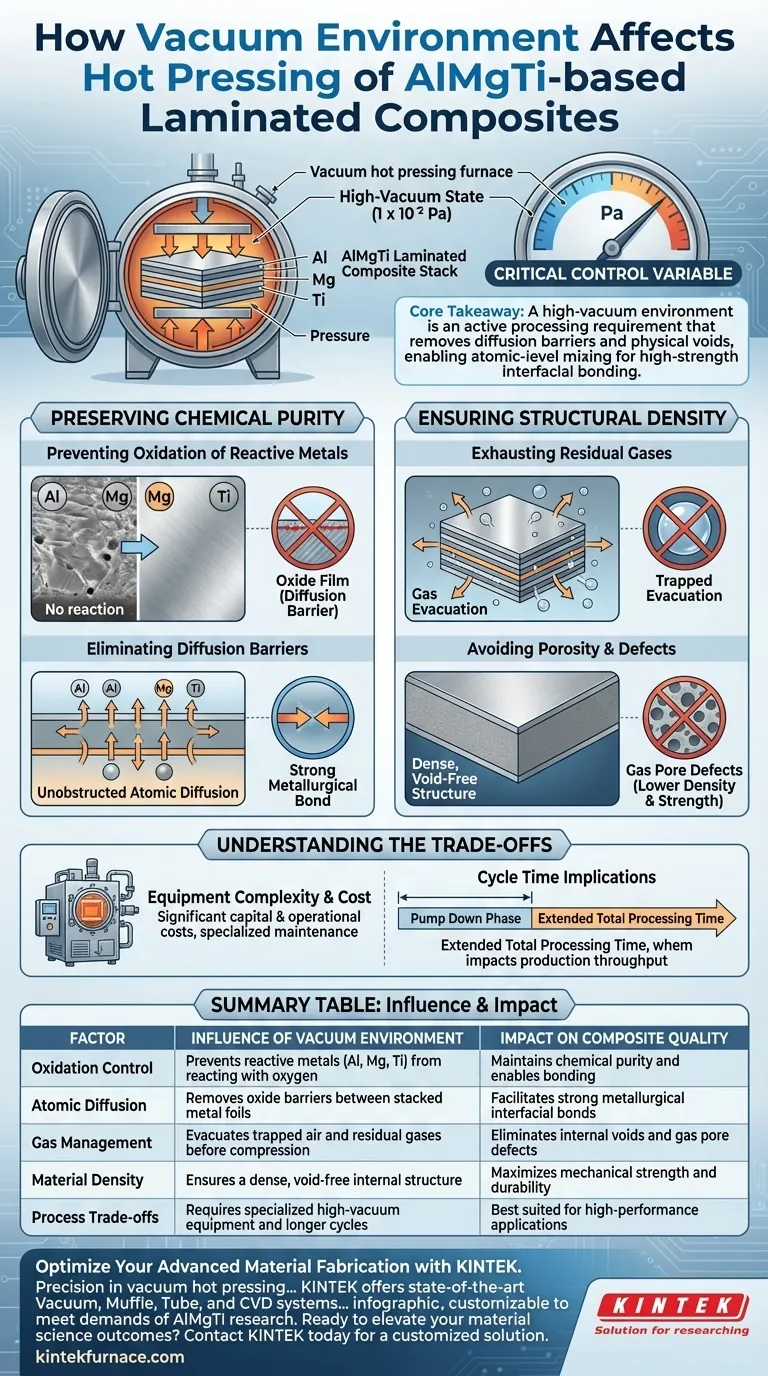

El entorno de vacío actúa como la variable de control crítica que determina el éxito estructural de los compuestos laminados a base de AlMgTi. Al establecer un estado de alto vacío (típicamente alrededor de $1 \times 10^{-2}$ Pa), el proceso previene la oxidación catastrófica de láminas metálicas altamente reactivas y, al mismo tiempo, evacúa los gases atrapados que de otro modo comprometerían la densidad del material.

Conclusión principal Un entorno de alto vacío no se trata simplemente de limpieza; es un requisito de procesamiento activo que elimina las barreras de difusión y los vacíos físicos. Al prevenir la formación de películas de óxido y agotar los gases residuales, las condiciones de vacío permiten la mezcla a nivel atómico necesaria para una unión interfacial de alta resistencia.

Preservación de la pureza química

Prevención de la oxidación de metales reactivos

El aluminio, el magnesio y el titanio son metales altamente reactivos, especialmente cuando se exponen a las altas temperaturas requeridas para el prensado en caliente.

Sin vacío, estos metales reaccionarían instantáneamente con el oxígeno atmosférico. El entorno de vacío aísla eficazmente las materias primas, previniendo la degradación química de las láminas metálicas antes de que pueda ocurrir la unión.

Eliminación de barreras de difusión

La formación de películas de óxido en las superficies metálicas actúa como una pared, bloqueando el movimiento de los átomos.

Al mantener una superficie limpia y libre de óxido, el vacío asegura canales de difusión elemental sin obstrucciones. Esto permite que los átomos migren libremente entre las capas, una condición necesaria para crear una fuerte unión metalúrgica entre las interfaces de aluminio, magnesio y titanio.

Garantía de densidad estructural

Evacuación de gases residuales

Cuando las láminas metálicas se apilan antes del prensado, inevitablemente quedan atrapados entre las capas bolsas de aire y gases residuales.

El entorno de vacío evacúa estos gases antes de que se comprima la pila. Este es un paso crítico que la presión mecánica por sí sola no puede resolver; sin vacío, la presión simplemente atraparía estos gases dentro del compuesto.

Evitar porosidad y defectos

Los gases atrapados que permanecen durante la fase de calentamiento dan lugar a defectos de poros de gas o vacíos dentro del compuesto final.

Estos vacíos reducen significativamente la densidad y la resistencia mecánica del material. Un entorno de vacío es el único método confiable para garantizar una estructura interna densa y libre de vacíos capaz de soportar tensiones.

Comprensión de las compensaciones

Complejidad y costo del equipo

Si bien el prensado en caliente al vacío produce propiedades de material superiores, introduce costos de capital y operativos significativos.

Los hornos de alto vacío son complejos de mantener y operar en comparación con los hornos de atmósfera estándar. Esto requiere capacitación especializada y rigurosos programas de mantenimiento para garantizar el correcto funcionamiento de los sellos y las bombas.

Implicaciones del tiempo de ciclo

Lograr niveles de alto vacío (por ejemplo, $1 \times 10^{-2}$ Pa) extiende el tiempo total de procesamiento.

El sistema debe ser bombeado eficazmente antes de que comience el calentamiento para evitar la oxidación durante la fase de rampa. Esto afecta el rendimiento de la producción, lo que hace que el proceso sea más adecuado para aplicaciones de alto rendimiento que para la fabricación de productos básicos de alto volumen.

Tomar la decisión correcta para su objetivo

Para maximizar la calidad de sus compuestos AlMgTi, alinee sus controles de proceso con sus requisitos de rendimiento específicos:

- Si su enfoque principal es la resistencia de la unión interfacial: Asegúrese de que su nivel de vacío sea suficiente para prevenir cualquier oxidación, ya que incluso las capas de óxido microscópicas inhibirán severamente la difusión atómica.

- Si su enfoque principal es la densidad del material: Priorice la fase de "bombeo" antes de aplicar calor o presión para evacuar completamente los gases interlaminares y prevenir la porosidad.

En última instancia, el vacío no es solo un entorno; es la herramienta invisible que permite la física de la unión en estado sólido.

Tabla resumen:

| Factor | Influencia del entorno de vacío | Impacto en la calidad del compuesto |

|---|---|---|

| Control de oxidación | Previene que los metales reactivos (Al, Mg, Ti) reaccionen con el oxígeno | Mantiene la pureza química y permite la unión |

| Difusión atómica | Elimina las barreras de óxido entre las láminas metálicas apiladas | Facilita fuertes uniones interfaciales metalúrgicas |

| Gestión de gases | Evacúa el aire atrapado y los gases residuales antes de la compresión | Elimina los vacíos internos y los defectos de poros de gas |

| Densidad del material | Asegura una estructura interna densa y libre de vacíos | Maximiza la resistencia mecánica y la durabilidad |

| Compensaciones del proceso | Requiere equipos especializados de alto vacío y ciclos más largos | Más adecuado para aplicaciones de alto rendimiento |

Optimice la fabricación de sus materiales avanzados con KINTEK

La precisión en el prensado en caliente al vacío es la diferencia entre una unión fallida y un compuesto de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de última generación de vacío, mufla, tubo y CVD, todos totalmente personalizables para cumplir con las rigurosas demandas de la investigación y producción basadas en AlMgTi. Ya sea que necesite eliminar la oxidación atmosférica o lograr la máxima densidad del material, nuestros hornos de alta temperatura de laboratorio le brindan el control que necesita.

¿Listo para mejorar los resultados de su ciencia de materiales? Póngase en contacto con KINTEK hoy mismo para obtener una solución personalizada.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuáles son los pasos operativos típicos al usar una prensa de vacío? Domine la unión y el conformado impecables

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Rendimiento Superior del Compuesto 2024Al/Gr/SiC

- ¿Por qué se prefiere un horno de sinterización por prensado en caliente al vacío (VHPS) para las superaleaciones de alta entropía AlxCoCrFeNi? Lograr una densidad del 99%

- ¿Cuáles son las ventajas de utilizar el Sinterizado por Plasma de Chispa (SPS) para los compuestos de Mo-Cr-Y? Fabricación de Alto Rendimiento

- ¿Qué ventajas demuestra un horno de prensado en caliente al vacío para los compuestos Fe-Cu-Ni-Sn-VN? Preparación superior de la nanoestructura

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante el SPS? Mejora la densificación de composites Mo-Cr-Y

- ¿Por qué el control preciso de la temperatura en el equipo de prensa en caliente al vacío es fundamental para regular las propiedades mecánicas de los composites de aleación amorfa a base de Fe? Domine el Equilibrio Metalúrgico para Materiales Superiores

- ¿En qué campos se aplica la tecnología de prensado en caliente? Esencial para la industria aeroespacial, la defensa y la fabricación avanzada