El prensado en caliente al vacío (VHP) proporciona una ventaja crítica sobre el moldeo en fundición al mantener un entorno en estado sólido, evitando eficazmente la severa degradación química que ocurre cuando el aluminio se funde en presencia de refuerzos a base de carbono.

Al aplicar simultáneamente alta presión y calor por debajo del punto de fusión, el VHP logra la unión metalúrgica y una alta densificación, al tiempo que previene la formación de productos de reacción frágiles que plagan los procesos de moldeo en estado líquido.

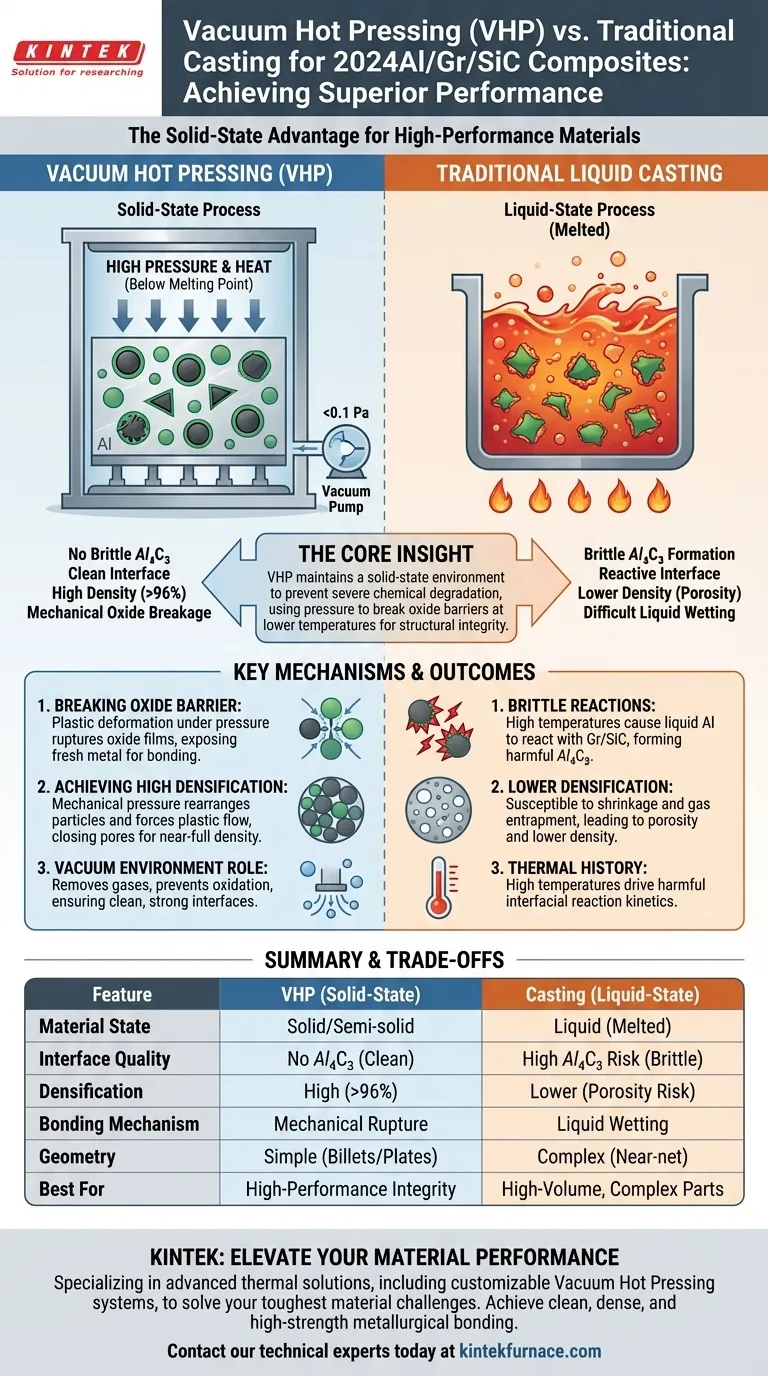

La Idea Central La fabricación de compuestos 2024Al/Gr/SiC requiere navegar un delicado equilibrio entre la unión y la estabilidad química. El VHP resuelve esto utilizando la presión para romper mecánicamente las barreras de óxido a temperaturas más bajas, asegurando la integridad estructural donde el moldeo en estado líquido disolvería de lo contrario los refuerzos en contaminantes frágiles.

El Problema del Procesamiento en Estado Líquido

Prevención de Reacciones Interfaciales Frágiles

El principal peligro en la fundición tradicional es la alta temperatura requerida para fundir la matriz de aluminio (típicamente 750-850°C).

A estas temperaturas, el aluminio líquido reacciona agresivamente con el grafito (Gr) y el carburo de silicio (SiC).

Esta reacción crea carburo de aluminio ($Al_4C_3$), un compuesto frágil que degrada severamente las propiedades mecánicas y la conductividad térmica del compuesto final.

Control del Historial Térmico

El VHP opera a una temperatura significativamente más baja, manteniendo el aluminio en estado sólido o semisólido.

Este enfoque de "baja temperatura" inhibe eficazmente la cinética química necesaria para las reacciones interfaciales dañinas.

Al evitar la fase líquida, se preserva la integridad de los refuerzos de Gr y SiC.

Mecanismos de Unión Superior

Ruptura de la Barrera de Óxido

Las partículas de aluminio están naturalmente recubiertas con una película de óxido tenaz que inhibe la unión con otros materiales.

En la fundición en estado líquido, mojar estos refuerzos es difícil sin un calor excesivo.

El VHP resuelve esto a través de la deformación plástica. La combinación de alto calor y presión axial deforma las partículas de aluminio, rompiendo físicamente la película de óxido y exponiendo metal fresco para la unión metalúrgica.

Logro de Alta Densificación

La sinterización al vacío estándar a menudo deja el material poroso, logrando densidades de solo alrededor del 71%.

El VHP utiliza presión mecánica para reorganizar las partículas y forzar el flujo plástico, cerrando eficazmente los poros internos.

Este proceso lleva las densidades a más del 96%, acercándose a un estado completamente denso que la fundición en estado líquido a menudo lucha por igualar debido a la contracción y el atrapamiento de gas.

El Papel del Entorno de Vacío

El alto vacío (por ejemplo, <0.1 Pa) no es solo para la limpieza; es una herramienta de procesamiento activa.

Elimina los gases adsorbidos de las superficies del polvo que de lo contrario crearían huecos o inclusiones en una pieza fundida.

Además, previene la oxidación de la matriz de aluminio y los refuerzos durante el ciclo de calentamiento, asegurando que la interfaz entre la matriz y el refuerzo permanezca limpia y fuerte.

Comprensión de los Compromisos

Si bien el VHP ofrece propiedades de material superiores, es importante reconocer las limitaciones operativas en comparación con la fundición.

Limitaciones Geométricas La fundición permite la producción de componentes complejos de forma cercana a la neta. El VHP generalmente se limita a geometrías simples (lingotes o placas) que requieren mecanizado posterior.

Rendimiento y Costo El VHP es un proceso por lotes que generalmente es más lento y requiere más capital por unidad que los métodos de fundición continua o a granel. Es un proceso elegido por el rendimiento, no por la economía de alto volumen.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar un método de fabricación para compuestos 2024Al/Gr/SiC, alinee su elección con los requisitos críticos del componente.

- Si su enfoque principal es la máxima resistencia mecánica y conductividad térmica: Use Prensado en Caliente al Vacío. La mitigación de carburos frágiles y la alta densificación son innegociables para aplicaciones de alto rendimiento.

- Si su enfoque principal es la geometría compleja sin mecanizado: Use Fundición, pero reconozca que probablemente sacrificará las propiedades del material debido a las reacciones interfaciales y la menor densidad.

Resumen: El prensado en caliente al vacío es la elección definitiva para aplicaciones críticas donde la integridad estructural interna del material supera la necesidad de conformación geométrica compleja.

Tabla Resumen:

| Característica | Prensado en Caliente al Vacío (VHP) | Fundición Tradicional en Estado Líquido |

|---|---|---|

| Estado del Material | Estado sólido / Semisólido | Estado líquido (Fundido) |

| Calidad de la Interfaz | Sin $Al_4C_3$ (carburos frágiles) | Alto riesgo de reacciones frágiles |

| Densificación | Alta (>96% de densidad) | Más baja (riesgo de contracción/huecos) |

| Mecanismo de Unión | Ruptura mecánica de películas de óxido | Mojado líquido de los refuerzos |

| Geometría | Lingotes/placas simples | Formas complejas cercanas a la neta |

| Mejor para | Integridad de alto rendimiento | Piezas complejas de alto volumen |

Mejore el Rendimiento de su Material con KINTEK

¿Tiene problemas con interfaces frágiles o baja densidad en la fabricación de sus compuestos? KINTEK se especializa en soluciones térmicas avanzadas diseñadas para resolver sus desafíos de materiales más complejos. Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas de Prensado en Caliente al Vacío, hornos de mufla, tubulares, rotatorios y CVD de alto rendimiento, todos totalmente personalizables para sus necesidades específicas de investigación o producción.

No comprometa la integridad estructural. Nuestros sistemas de vacío garantizan una unión metalúrgica limpia, densa y de alta resistencia para sus aplicaciones objetivo.

Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno personalizable perfecta para su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la función principal del entorno de vacío en un horno de prensa en caliente al vacío durante el procesamiento de aleaciones de titanio? Prevenir la fragilización para una ductilidad superior

- ¿Por qué el grafito isostático es el material más común para los moldes SPS? Mejore la precisión del sinterizado de alto rendimiento

- ¿Por qué el equipo de sinterización por prensado en caliente debe poseer capacidades de control de ambiente de alto vacío al preparar compuestos a base de cobre? Garantiza la pureza, la unión y el rendimiento.

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío? Lograr una densificación casi perfecta para el nano-cobre

- ¿Qué componentes se utilizan en los hornos de prensa caliente para aplicar presión? Partes esenciales para una compresión de alta temperatura precisa

- ¿Cómo han transformado los hornos de prensado en caliente al vacío el procesamiento de materiales? Logre una densidad y pureza superiores

- ¿Qué ventajas técnicas ofrece un sistema de Sinterización por Plasma de Chispa (SPS) para las cerámicas de TiB2? Desbloquea una resistencia superior

- ¿Cómo influye la presión del prensado en caliente al vacío en la microestructura de Al-Si/grafito? Dominio de la alineación anisótropa