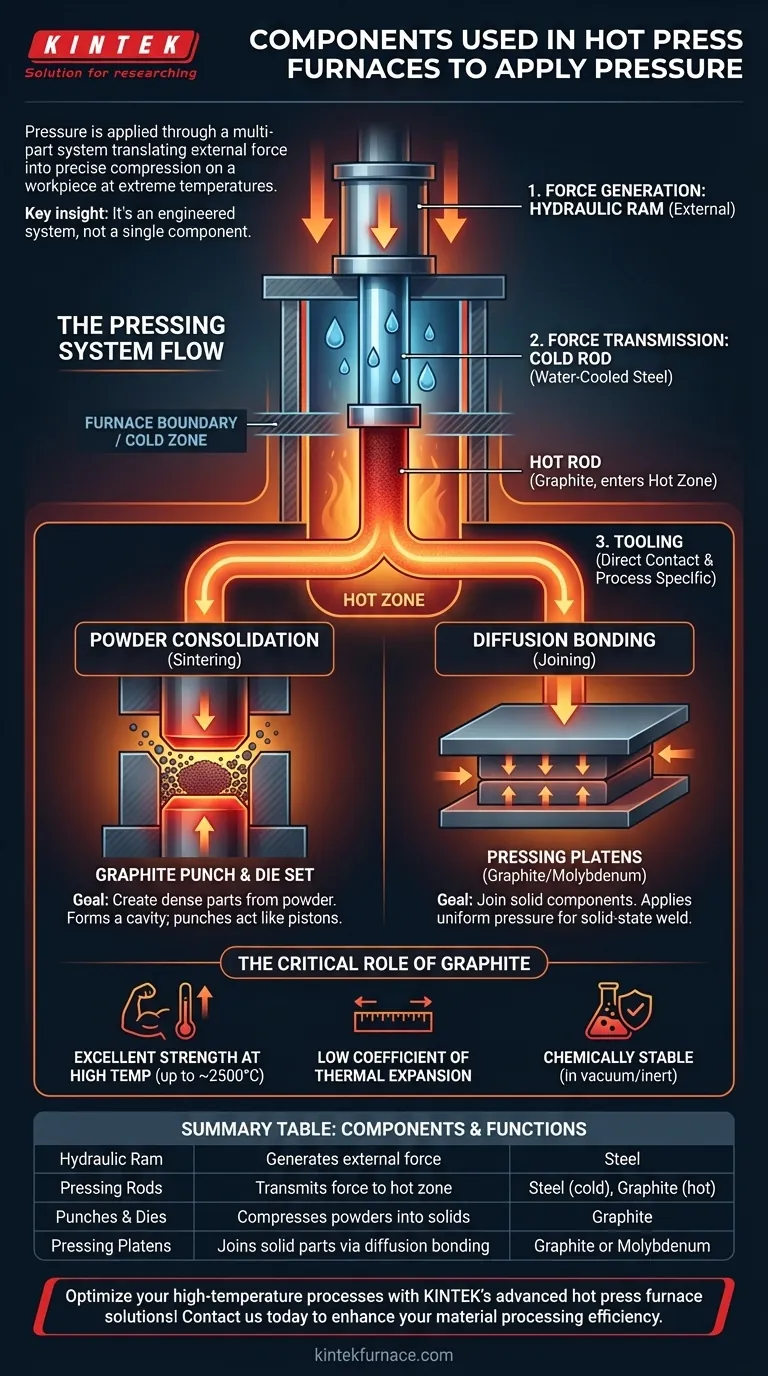

En un horno de prensa caliente, la presión se aplica a través de un sistema de varias partes que traduce la fuerza externa en una compresión precisa sobre una pieza de trabajo a temperaturas extremas. Este sistema consiste principalmente en varillas de prensado (tanto calientes como frías), que conectan una prensa externa con las herramientas internas, y herramientas especializadas como punzones, matrices o platina de grafito que hacen contacto directo con el material que se está procesando.

La clave es que la aplicación de presión en una prensa caliente no se trata de un solo componente, sino de un sistema cuidadosamente diseñado. La elección de los componentes, en particular las herramientas, está totalmente dictada por el objetivo específico del procesamiento del material, como la consolidación de polvo o la unión de piezas sólidas.

Los componentes principales del sistema de prensado

Un horno de prensa caliente forma parte de un marco de prensa más grande, típicamente accionado por hidráulica. Los componentes dentro del horno están diseñados para transferir esta fuerza mientras soportan un calor inmenso y atmósferas de vacío o inertes.

La generación de fuerza: Arietes hidráulicos

La fuerza inicial no se origina dentro del horno. Se genera externamente mediante un ariete hidráulico que forma parte de la estructura de la prensa más grande. Este ariete proporciona la fuerza potente y controlada que se mide en toneladas.

La transmisión de fuerza: Varillas de prensado

Las varillas de prensado actúan como puente entre el ariete externo y las herramientas internas. Deben transferir la fuerza con precisión a lo largo de un solo eje.

Estos suelen ser un sistema de dos partes: una varilla "fría" fuera de la zona caliente (normalmente acero refrigerado por agua) empuja una varilla "caliente" hecha de un material de alta temperatura como el grafito que puede entrar en la zona caliente del horno.

Las herramientas para la consolidación de polvo: Punzones y matrices

Cuando el objetivo es convertir polvos en una pieza sólida (un proceso llamado sinterización), se utiliza un juego de punzones y matrices de grafito.

La matriz forma una cavidad o molde para contener el polvo. Uno o más punzones actúan como pistones, comprimiendo el polvo dentro de la matriz a alta temperatura y presión hasta que se densifica en un componente sólido.

Las herramientas para la unión por difusión: Platinas de prensado

Para la unión por difusión, donde se unen dos o más piezas sólidas, se utilizan platinas de prensado.

Estas son placas planas y rígidas, a menudo de grafito o molibdeno. Las piezas de trabajo se colocan entre las platinas, que aplican presión uniforme en sus superficies, forzando a los átomos en la interfaz a interdifundirse y formar una soldadura en estado sólido.

Comprendiendo las compensaciones

El diseño del sistema de prensado implica compensaciones críticas entre la gestión térmica, la compatibilidad de materiales y la estabilidad mecánica. La distinción más importante es cómo se transmite la fuerza a la zona caliente.

El diseño estándar de "varilla fría"

La mayoría de las prensas calientes utilizan una varilla de metal externa, refrigerada por agua, que empuja una varilla de grafito interna o una pila de empuje.

Este diseño aísla eficazmente el bastidor principal de la prensa hidráulica y sus componentes sensibles de las temperaturas extremas de la zona caliente del horno, lo que garantiza la longevidad y la seguridad. El principal desafío es mantener una alineación perfecta entre las varillas.

El papel crítico del grafito

El grafito es el material dominante para los componentes internos de las prensas calientes, como las varillas calientes, los punzones y las matrices, por varias razones clave.

Exhibe una excelente resistencia a altas temperaturas (se vuelve más fuerte hasta ~2500 °C), tiene un coeficiente de expansión térmica muy bajo y es químicamente estable en vacío o en ambientes inertes. También es fácil de mecanizar en formas de herramientas complejas.

Elegir correctamente para su objetivo

La selección de los componentes de presión correctos es fundamental para lograr las propiedades de material deseadas. Su proceso dicta sus herramientas.

- Si su objetivo principal es crear piezas densas a partir de polvo: Sus componentes críticos serán un juego de punzones y matrices de grafito mecanizado con precisión.

- Si su objetivo principal es unir componentes sólidos: Debe utilizar un juego de platinas de prensado planas y uniformes para asegurar una distribución uniforme de la presión.

- Si su objetivo principal es la fiabilidad y seguridad del proceso: El sistema estándar de dos partes, que consta de una varilla "fría" externa y un conjunto de varilla de grafito "caliente" interna, es el diseño más probado y robusto.

Comprender este sistema le permite controlar las variables críticas de temperatura y presión con precisión.

Tabla resumen:

| Componente | Función | Material común |

|---|---|---|

| Ariete hidráulico | Genera fuerza externa | Acero |

| Varillas de prensado | Transmite la fuerza a la zona caliente | Acero (frío), Grafito (caliente) |

| Punzones y matrices | Comprime polvos en sólidos | Grafito |

| Platinas de prensado | Une piezas sólidas mediante unión por difusión | Grafito o Molibdeno |

¡Optimice sus procesos de alta temperatura con las soluciones avanzadas de hornos de prensa caliente de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios sistemas fiables adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su procesamiento de materiales y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%