La Sinterización por Plasma de Chispa (SPS) supera fundamentalmente al prensado en caliente tradicional al utilizar corrientes eléctricas pulsadas directas para generar calor internamente, en lugar de depender de elementos calefactores externos. Para las cerámicas a base de TiB2, este cambio técnico permite una rápida densificación que preserva la microestructura del material, lo que resulta en propiedades mecánicas superiores que los métodos tradicionales de equilibrio térmico luchan por lograr.

La Perspectiva Clave La ventaja definitoria del SPS no es solo la velocidad, sino la preservación de la microestructura. Al combinar pulsos de alta corriente con presión sincronizada, el SPS crea un compuesto de TiB2 totalmente denso antes de que los granos tengan tiempo de crecer, maximizando simultáneamente la dureza y la tenacidad a la fractura.

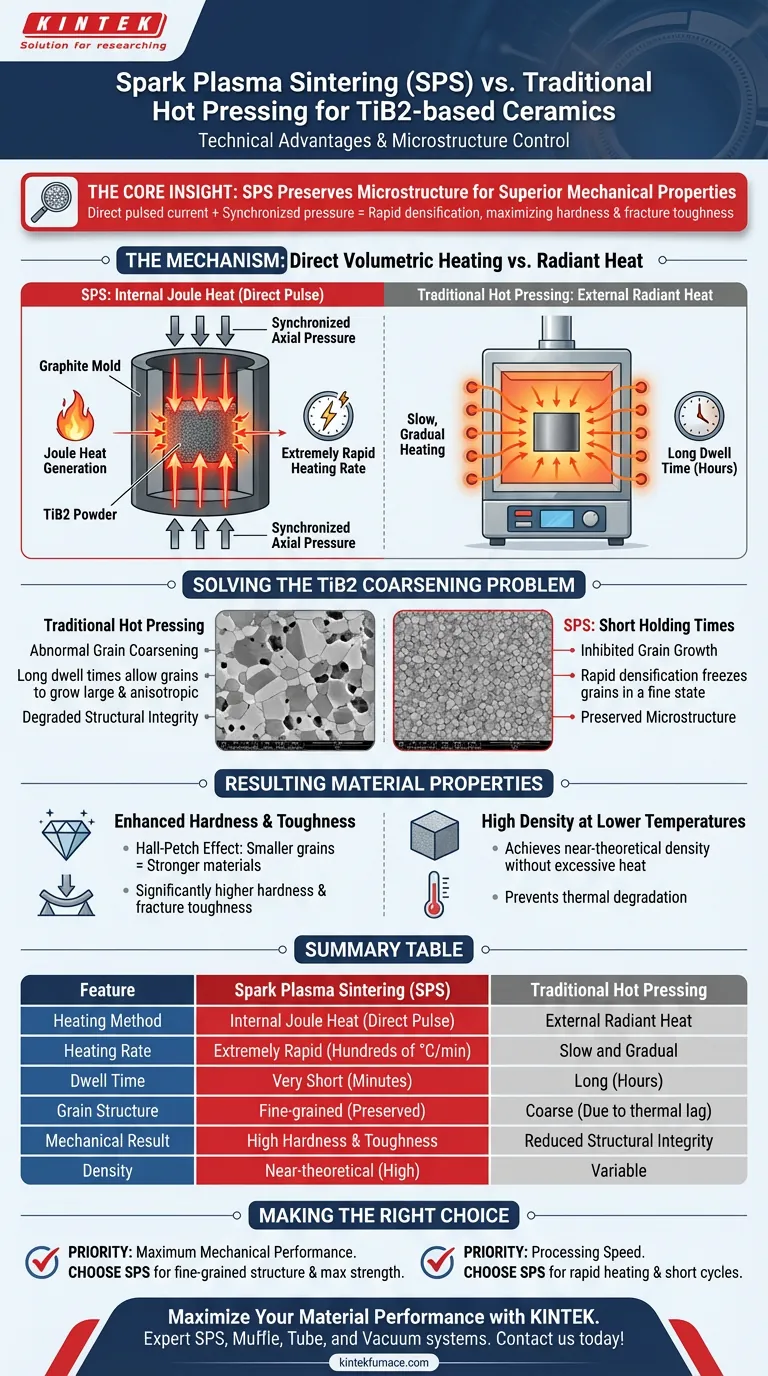

El Mecanismo: Calentamiento Volumétrico Directo

El principal diferenciador técnico de un sistema SPS es cómo se aplica la energía térmica al polvo cerámico.

Corriente Pulsada vs. Calor Radiante

El prensado en caliente tradicional se basa en la transferencia de calor radiante de elementos externos, que es un proceso lento que calienta la muestra de afuera hacia adentro. En contraste, el SPS genera calor Joule al pasar pulsos de alta corriente directamente a través del molde de grafito y la propia muestra.

Presurización Simultánea

Mientras genera este calor interno, el sistema aplica presión axial sincronizada. Esta combinación permite que el material se sinterice de forma rápida y uniforme, eludiendo el retraso térmico inherente a los hornos convencionales.

Solución al Problema del Crecimiento de Granos del TiB2

Las cerámicas de Diboruro de Titanio (TiB2) son propensas a un defecto específico durante el procesamiento: el "crecimiento anormal de granos".

Inhibición del Crecimiento de Granos

A altas temperaturas, los granos de TiB2 tienden naturalmente a crecer y volverse anisotrópicos (desiguales en dirección). En el prensado en caliente tradicional, los largos tiempos de mantenimiento requeridos para que el calor penetre en la muestra dan a los granos tiempo suficiente para crecer. Este crecimiento degrada la integridad estructural del material.

La Ventaja de los Tiempos de Mantenimiento Cortos

Debido a que el SPS logra velocidades de calentamiento extremadamente altas, el tiempo de mantenimiento (tiempo de permanencia) a altas temperaturas se reduce significativamente. El proceso completa la fase de densificación tan rápidamente que los granos de TiB2 se "congelan" efectivamente en un estado fino. Simplemente no tienen tiempo para sufrir un crecimiento descontrolado.

Propiedades del Material Resultantes

El resultado directo de inhibir el crecimiento de granos es una mejora medible en el rendimiento físico de la cerámica final.

Dureza y Tenacidad Mejoradas

Las propiedades mecánicas de las cerámicas a menudo se rigen por la relación Hall-Petch: los granos más pequeños generalmente producen materiales más resistentes. Al mantener una microestructura de grano fino, el TiB2 producido por SPS exhibe una dureza y tenacidad a la fractura significativamente mayores en comparación con sus equivalentes prensados en caliente.

Alta Densidad a Temperaturas Más Bajas

El SPS permite que los compuestos de TiB2 alcancen una alta densidad relativa (densidad cercana a la teórica) sin requerir las cargas térmicas excesivas que a menudo se necesitan en hornos tradicionales. Esta eficiencia previene la degradación térmica al tiempo que garantiza un producto final sólido y no poroso.

Comprensión de las Compensaciones

Si bien el SPS ofrece propiedades de material superiores para el TiB2, introduce restricciones operativas específicas en comparación con los métodos tradicionales.

La Necesidad de Precisión

La ventaja del SPS depende completamente del control cinético del proceso. Debido a que las velocidades de calentamiento son tan rápidas (a menudo cientos de grados por minuto), la ventana de error es pequeña. Extender el tiempo de mantenimiento incluso ligeramente más allá del punto óptimo puede anular los beneficios, permitiendo el mismo crecimiento de granos que el sistema está diseñado para prevenir.

Requisitos de Conductividad

La generación de calor Joule requiere que la corriente fluya a través del molde y/o la muestra. Esto crea una dependencia de la conductividad eléctrica de las herramientas (típicamente grafito) e influye en cómo se calienta la propia muestra, distinto del entorno puramente térmico de una prensa en caliente.

Tomando la Decisión Correcta para Su Objetivo

Decidir entre SPS y prensado en caliente depende de si su prioridad es la perfección microestructural o el procesamiento convencional.

- Si su enfoque principal es el Rendimiento Mecánico Máximo: Elija SPS para lograr una microestructura de grano fino que maximice tanto la dureza como la tenacidad a la fractura.

- Si su enfoque principal es la Velocidad de Procesamiento: Elija SPS para utilizar tasas de calentamiento rápidas y tiempos de mantenimiento cortos, reduciendo significativamente el ciclo de producción general.

El SPS es la elección definitiva cuando la aplicación exige una cerámica de TiB2 que conserve la resistencia mecánica de grano fino sin sacrificar la densidad.

Tabla Resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Prensado en Caliente Tradicional |

|---|---|---|

| Método de Calentamiento | Calor Joule Interno (Pulso Directo) | Calor Radiante Externo |

| Velocidad de Calentamiento | Extremadamente Rápida (Cientos de °C/min) | Lenta y Gradual |

| Tiempo de Mantenimiento | Muy Corto (Minutos) | Largo (Horas) |

| Estructura de Granos | Grano Fino (Preservado) | Grueso (Debido al retraso térmico) |

| Resultado Mecánico | Alta Dureza y Tenacidad | Integridad Estructural Reducida |

| Densidad | Cercana a la teórica (Alta) | Variable |

Maximiza el Rendimiento de Tu Material con KINTEK

No dejes que el crecimiento de granos comprometa tu investigación cerámica. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de vanguardia SPS, Mufla, Tubo y Vacío diseñados para brindarte un control cinético preciso sobre tu proceso de sinterización. Ya sea que necesites una configuración estándar o una solución personalizable para compuestos únicos a base de TiB2, nuestros hornos de alta temperatura para laboratorio ofrecen el calentamiento uniforme y la densificación rápida que tu proyecto exige.

¿Listo para lograr propiedades de materiales superiores? Contacta a nuestros expertos hoy mismo para encontrar la solución de sinterización perfecta para tu laboratorio.

Guía Visual

Referencias

- Sha Zhang, Shuge Tian. Spectral characterization of the impact of modifiers and different prepare temperatures on snow lotus medicinal residue-biochar and dissolved organic matter. DOI: 10.1038/s41598-024-57553-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo difiere la porosidad de los materiales entre el prensado en caliente y la compactación en frío y la sinterización? Comparar métodos para una densidad óptima

- ¿Qué ventajas ofrece la tecnología de prensado al vacío en los procesos de conformado de metales? Logre precisión y eficiencia en el conformado de metales

- ¿Cuáles son las funciones de la compactación a alta presión y el proceso de endurecimiento a 500°C? Lograr la Estabilidad del Objetivo

- ¿Qué tipos de materiales avanzados se pueden preparar utilizando una prensa de vacío? Desbloquee la fabricación de alto rendimiento

- ¿Qué es una prensa de vacío y por qué es importante en la fabricación moderna? Desbloquee una unión y precisión impecables

- ¿Qué aplicaciones médicas se benefician de la tecnología de Prensa Caliente al Vacío? Mejorar los implantes y herramientas biocompatibles

- ¿Cómo influye el control de la temperatura en un horno de prensado en caliente al vacío en la calidad de la interfaz de los compuestos de Ti-Al?

- ¿Cómo facilita un horno de prensado en caliente al vacío la densificación de CaF2? Lograr alta transparencia óptica