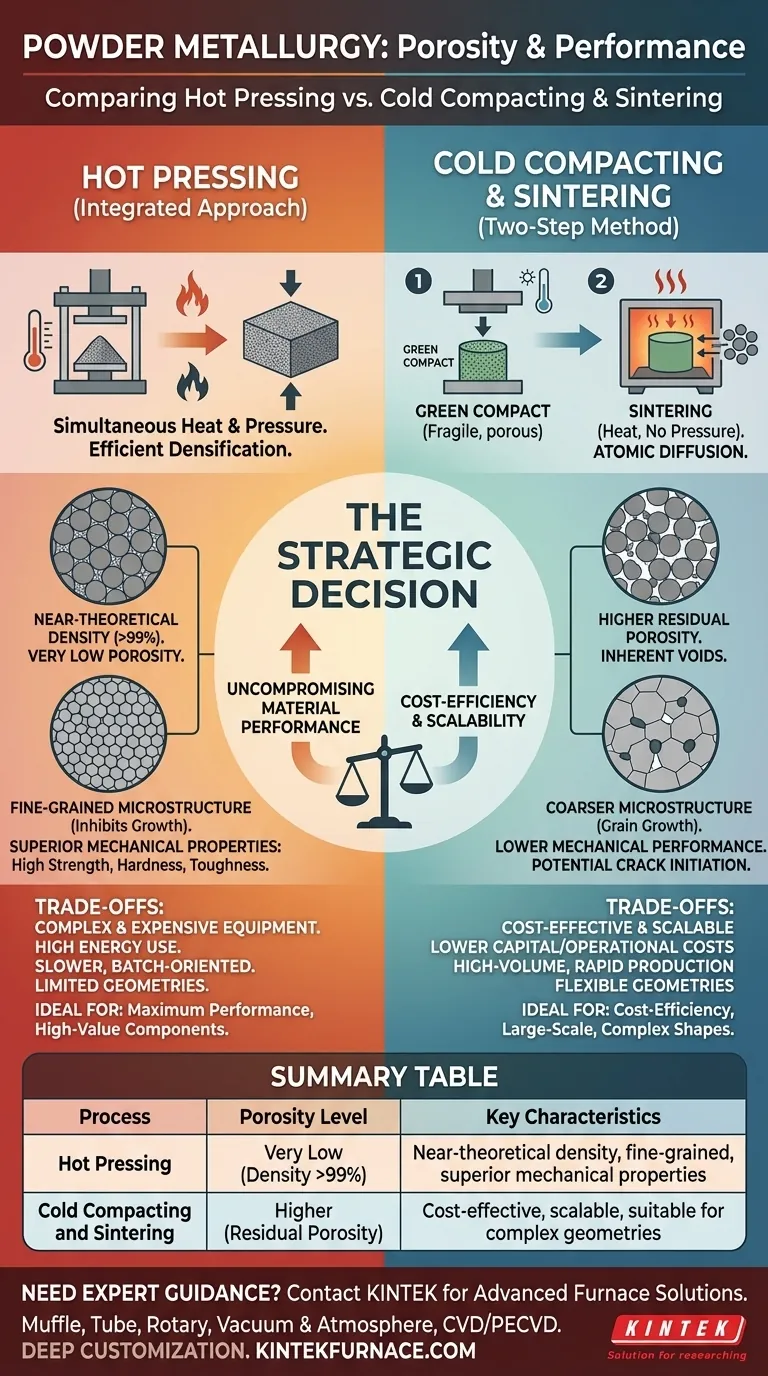

En la metalurgia de polvos, la diferencia fundamental entre estos dos métodos radica en la densidad final del material. El prensado en caliente produce consistentemente piezas con una porosidad significativamente menor, logrando densidades que son casi teóricamente perfectas. En contraste, el proceso convencional de dos pasos de compactación en frío y sinterización casi siempre da como resultado un componente con un nivel de porosidad residual más alto y, a menudo, menos uniforme.

La elección no es meramente técnica; es una decisión estratégica. Debe equilibrar el rendimiento del material sin concesiones logrado mediante el prensado en caliente frente a la rentabilidad y escalabilidad que ofrecen la compactación en frío y la sinterización.

La Diferencia Fundamental del Proceso

Para comprender por qué difiere la porosidad, primero debe comprender cómo funciona cada proceso. La secuencia y combinación de calor y presión son los factores críticos.

Compactación en Frío y Sinterización: El Método de Dos Pasos

Este es un proceso secuencial. Primero, el polvo metálico se prensa en una forma deseada a temperatura ambiente utilizando un troquel. Esta pieza inicial, conocida como "compacto verde", es frágil y contiene una porosidad significativa.

En el segundo paso, este compacto se calienta en un horno a una temperatura inferior a su punto de fusión. Este proceso de sinterización permite que las partículas del polvo se unan y fusionen, lo que reduce la porosidad y aumenta la resistencia. Sin embargo, sin presión externa, es difícil eliminar todos los vacíos.

Prensado en Caliente: El Enfoque Integrado

El prensado en caliente, o prensado isostático en caliente (HIP), es un proceso integrado de un solo paso. El calor y la alta presión se aplican simultáneamente al polvo.

Al calentar el material mientras se comprime, las partículas se vuelven más plásticas y maleables. Esto permite que la presión externa sea mucho más efectiva para forzar a las partículas a unirse, colapsando los vacíos entre ellas y expulsando los gases atrapados.

Cómo Cada Proceso Dicta la Porosidad y la Microestructura

Las propiedades finales de un componente son un resultado directo de su estructura interna. Tanto la porosidad como el tamaño de grano están determinados por la ruta de fabricación.

Lograr una Densidad Casi Teórica con el Prensado en Caliente

La aplicación simultánea de calor y presión en el prensado en caliente es excepcionalmente eficiente para la densificación. Este proceso puede lograr densidades finales superiores al 99% del máximo teórico.

Esta eliminación casi total de la porosidad se traduce directamente en propiedades mecánicas superiores, incluida una mayor resistencia, dureza y tenacidad a la fractura.

Porosidad Inherente en la Compactación en Frío

Durante la compactación en frío y la sinterización, la densificación depende únicamente de la difusión atómica durante la fase de calentamiento. Si bien esto encoge la pieza y reduce el volumen de poros, algunos poros inevitablemente permanecen aislados y atrapados dentro del material.

La porosidad resultante impacta negativamente el rendimiento mecánico, actuando como puntos de concentración de tensión donde pueden iniciarse grietas.

El Papel Crítico del Tamaño de Grano

El prensado en caliente generalmente utiliza temperaturas más bajas y tiempos de ciclo más cortos. Esto, combinado con una presión intensa, inhibe el crecimiento del grano, lo que resulta en una microestructura de grano muy fino. Los granos finos mejoran aún más la resistencia y durabilidad de un material.

Por el contrario, para lograr una densidad adecuada, la sinterización convencional a menudo requiere temperaturas más altas o tiempos de mantenimiento más prolongados. Este entorno promueve el crecimiento del grano, lo que conduce a una microestructura más gruesa que puede reducir el rendimiento mecánico general del material.

Comprender las Compensaciones: Rendimiento frente a Practicidad

Elegir un proceso rara vez se trata solo del rendimiento. Debe sopesar los factores superiores de las propiedades del material frente a las diferencias significativas en el costo, la velocidad y la complejidad de la fabricación.

Costo y Complejidad

El equipo de prensado en caliente es complejo y debe soportar temperaturas y presiones extremas, lo que lo hace significativamente más costoso de comprar y operar. El proceso también consume más energía.

La compactación en frío y la sinterización se basan en tecnologías más simples y establecidas, lo que resulta en una menor inversión de capital y costos operativos.

Velocidad y Escala de Producción

La compactación en frío es un proceso rápido y la sinterización se puede realizar en lotes grandes, lo que la hace ideal para la producción a gran escala y de gran volumen.

El prensado en caliente es un proceso más lento y orientado por lotes. Completar un ciclo de densificación completo puede llevar de 3 a 10 minutos, en comparación con las horas que a menudo se requieren para la sinterización, pero el proceso en sí no es adecuado para la producción en masa. Es mejor para tiradas más pequeñas de componentes de alto valor.

Limitaciones de Materiales y Geometría

Los troqueles utilizados en el prensado en caliente deben estar hechos de materiales que puedan soportar altas temperaturas, lo que puede limitar las opciones y aumentar los costos de utillaje. Las formas que se pueden producir a menudo son más simples.

La compactación en frío ofrece mayor flexibilidad para crear geometrías complejas.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por los requisitos innegociables de su proyecto.

- Si su enfoque principal es el rendimiento y la densidad máximos: Elija el prensado en caliente por su capacidad única para crear materiales de grano fino casi totalmente densos con una resistencia mecánica superior.

- Si su enfoque principal es la producción rentable y a gran escala: Opte por la compactación en frío y la sinterización, ya que es un proceso mucho más económico y escalable para aplicaciones donde algo de porosidad residual es aceptable.

- Si su enfoque principal es crear geometrías complejas a bajo costo: La compactación en frío proporciona más libertad de diseño, pero debe diseñar en torno a la compensación en las propiedades mecánicas.

En última instancia, comprender esta relación entre proceso, porosidad y rendimiento le permite seleccionar la ruta de fabricación que se alinee perfectamente con sus objetivos de ingeniería y empresariales.

Tabla Resumen:

| Proceso | Nivel de Porosidad | Características Clave |

|---|---|---|

| Prensado en Caliente | Muy Bajo (Densidad >99%) | Densidad casi teórica, microestructura de grano fino, propiedades mecánicas superiores |

| Compactación en Frío y Sinterización | Más Alto (Porosidad Residual) | Económico, escalable, adecuado para geometrías complejas |

¿Necesita orientación experta sobre la selección del horno de alta temperatura adecuado para su proceso de metalurgia de polvos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas como hornos de solera, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea para aplicaciones de prensado en caliente o de sinterización. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr un rendimiento óptimo del material!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales