El control preciso de la temperatura es el factor determinante para definir la integridad mecánica y la calidad de la interfaz de los compuestos de Titanio-Aluminio (Ti-Al) durante el prensado en caliente al vacío. Actúa como regulador del comportamiento atómico, determinando directamente si el material logra una unión metalúrgica robusta o sufre una falla frágil.

La regulación de la temperatura sirve como un acelerador crítico para la difusión atómica; debe proporcionar suficiente energía térmica para fusionar la interfaz, al tiempo que limita estrictamente el crecimiento de compuestos intermetálicos frágiles para preservar la tenacidad del material.

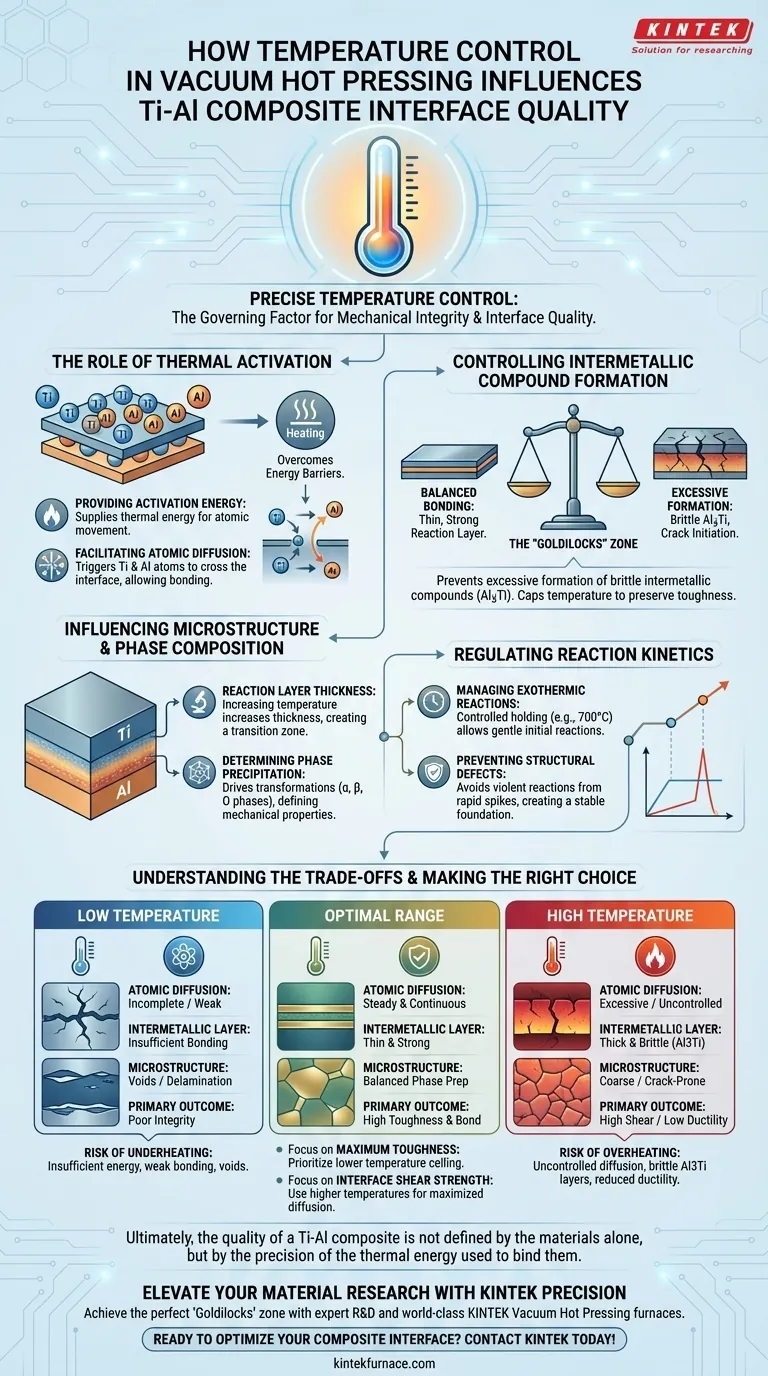

El Papel de la Activación Térmica

El propósito fundamental del calentamiento en este proceso es superar las barreras energéticas.

Proporcionar Energía de Activación

El control de la temperatura suministra la energía de activación térmica necesaria para que los átomos se muevan. Esta energía desencadena la difusión de los átomos de titanio y aluminio a través de la interfaz de contacto.

Facilitar la Difusión Atómica

Sin suficiente calor, los átomos permanecen estáticos y las capas de material no se unirán. Una regulación precisa asegura que la difusión ocurra a una velocidad que permita la formación de una interfaz sólida y continua entre las distintas capas de material.

Controlar la Formación de Compuestos Intermetálicos

El aspecto más delicado del procesamiento de Ti-Al es la gestión de la reacción química entre los dos metales.

La Zona "Ricitos de Oro" de la Unión

La referencia principal destaca que la temperatura debe mantenerse dentro de un rango específico. Esto evita la formación excesiva de compuestos intermetálicos frágiles, como Al3Ti.

Equilibrar Resistencia y Tenacidad

Si bien cierta formación de intermetálicos es necesaria para la unión, demasiada da como resultado una interfaz frágil. Al limitar la temperatura, se asegura que la capa de reacción sea lo suficientemente delgada como para proporcionar resistencia sin comprometer la tenacidad general del compuesto.

Influir en la Microestructura y la Composición de Fases

Más allá de la simple unión, la temperatura dicta la estructura interna del material.

Espesor de la Capa de Reacción

Como se indica en los datos complementarios, el aumento de las temperaturas (por ejemplo, de 980 °C a 1050 °C) aumenta directamente el espesor de la capa de reacción. Esto crea una zona de transición donde se mezclan elementos como Ti, Al y Nb.

Determinar la Precipitación de Fases

El control de la temperatura impulsa las transformaciones de fase dentro de la matriz. Determina la precipitación de fases específicas ($\alpha, \beta, o O$), que definen las propiedades mecánicas finales del compuesto.

Regular la Cinética de Reacción

El control de la temperatura no se trata solo de alcanzar un punto de ajuste; se trata de cómo se llega allí.

Gestionar Reacciones Exotérmicas

Las reacciones de Ti-Al pueden ser exotérmicas (liberan calor). Un paso de mantenimiento controlado (por ejemplo, a 700 °C) permite que ocurran reacciones iniciales en estado sólido de manera suave.

Prevenir Defectos Estructurales

Este enfoque controlado evita reacciones violentas que podrían ocurrir si la temperatura aumenta demasiado rápido. Crea una base estable para una mayor densificación a temperaturas más altas.

Comprender las Compensaciones

Para lograr la interfaz ideal, debe navegar por conflictos inherentes en el proceso de calentamiento.

El Riesgo de Sobrecalentamiento

Si la temperatura es demasiado alta, la difusión se acelera sin control. Esto conduce a capas gruesas y frágiles de Al3Ti que actúan como sitios de iniciación de grietas, lo que reduce drásticamente la ductilidad del material.

El Riesgo de Subcalentamiento

Si la temperatura es demasiado baja, la energía de activación térmica es insuficiente. La difusión atómica será incompleta, lo que resultará en una unión interfacial débil, vacíos o delaminación bajo tensión.

Tomar la Decisión Correcta para su Objetivo

El perfil de temperatura óptimo depende de las demandas mecánicas específicas de su aplicación final.

- Si su enfoque principal es la Tenacidad Máxima: Priorice un límite de temperatura más bajo para minimizar el espesor de las capas intermetálicas frágiles de Al3Ti, incluso si extiende ligeramente el tiempo de procesamiento.

- Si su enfoque principal es la Resistencia al Cizallamiento de la Interfaz: Utilice temperaturas de procesamiento más altas para maximizar la difusión atómica y aumentar el espesor de la capa de reacción, asegurando zonas de transición completamente distintas.

En última instancia, la calidad de un compuesto de Ti-Al no está definida solo por los materiales, sino por la precisión de la energía térmica utilizada para unirlos.

Tabla Resumen:

| Impacto de la Temperatura | Baja Temperatura | Rango Óptimo | Alta Temperatura |

|---|---|---|---|

| Difusión Atómica | Incompleta / Débil | Constante y Continua | Excesiva / Descontrolada |

| Capa Intermetálica | Unión Insuficiente | Delgada y Fuerte | Gruesa y Frágil (Al3Ti) |

| Microestructura | Vacíos / Delaminación | Preparación de Fases Equilibrada | Gruesa / Propensa a Grietas |

| Resultado Principal | Mala Integridad | Alta Tenacidad y Unión | Alto Cizallamiento / Baja Ductilidad |

Mejore su Investigación de Materiales con la Precisión KINTEK

Alcanzar la zona perfecta de "Ricitos de Oro" para la unión de Ti-Al requiere una precisión térmica absoluta. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de alto rendimiento Muffle, Tubo, Rotatorio, Vacío y CVD, así como hornos especializados de Prensado en Caliente al Vacío adaptados para la metalurgia avanzada.

Ya sea que necesite minimizar las capas intermetálicas frágiles de Al3Ti o maximizar la resistencia al cizallamiento de la interfaz, nuestros sistemas de laboratorio personalizables brindan la estabilidad y el control que su investigación exige.

¿Listo para optimizar la interfaz de su compuesto? Contacte a KINTEK hoy mismo para discutir sus requisitos únicos de calentamiento.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué ventajas demuestra un horno de prensado en caliente al vacío para los compuestos Fe-Cu-Ni-Sn-VN? Preparación superior de la nanoestructura

- ¿Por qué se prefieren los moldes de grafito de alta resistencia para el sinterizado por prensado en caliente al vacío de compuestos de Al-Si/grafito?

- ¿Cuáles son los beneficios de una máquina de planchado térmico? Logre resultados profesionales y duraderos

- ¿Cuáles son las funciones principales de un horno de prensado en caliente al vacío en la densificación de cerámicas de Cr2AlC?

- ¿Qué funciones realiza un molde de grafito? Desbloquee una densificación superior en el prensado en caliente al vacío

- ¿Cómo contribuye un horno de prensado en caliente al vacío a los compuestos de alta dureza? Lograr una densidad cercana a la teórica

- ¿Cuáles son las ventajas de utilizar una prensa caliente al vacío? Logre una calidad y precisión de material superiores

- ¿Cómo minimiza el prensado en caliente la deformación de la pieza de trabajo? Logre precisión con menor calor y presión