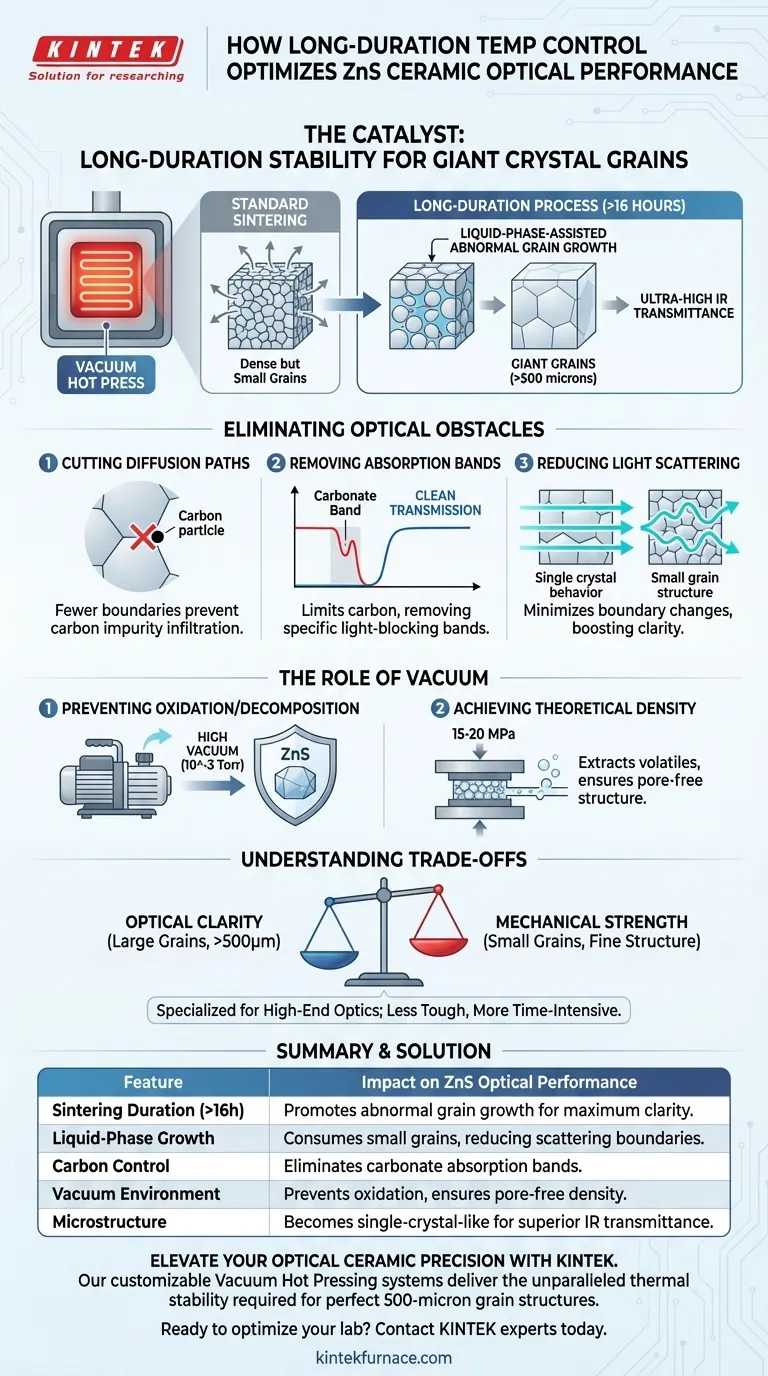

El control de temperatura de larga duración actúa como catalizador para la creación de granos cristalinos excepcionalmente grandes, que es el factor definitorio en las cerámicas ópticas de alto rendimiento. Al mantener un calor preciso y estable durante períodos prolongados (a menudo superando las 16 horas), un horno de prensado en caliente al vacío facilita el "crecimiento anormal de grano asistido por fase líquida". Este proceso expande los granos a tamaños superiores a 500 micras, reduciendo drásticamente la densidad de los límites de grano que típicamente actúan como barreras a la luz y vías para las impurezas.

La superior claridad óptica de las cerámicas de sulfuro de zinc (ZnS) no se trata solo de densidad; se trata de la arquitectura de la microestructura. La estabilidad térmica prolongada elimina los límites de grano que atrapan impurezas de carbono, eliminando directamente las bandas de absorción y maximizando la transmitancia infrarroja.

La Física de la Mejora Óptica

Crecimiento Asistido por Fase Líquida

Para lograr una transparencia de grado óptico, la microestructura de la cerámica debe evolucionar más allá del estado sinterizado estándar. El calentamiento de larga duración desencadena un fenómeno específico conocido como crecimiento anormal de grano asistido por fase líquida. Este mecanismo permite que los granos individuales consuman a sus vecinos, creciendo significativamente más que lo harían bajo programas de sinterización estándar.

Alcanzando el Umbral de 500 Micras

El objetivo principal de este ciclo extendido es llevar el tamaño del grano más allá de las 500 micras. La sinterización estándar puede producir materiales densos, pero a menudo retienen estructuras de grano más pequeñas. El horno de prensado en caliente al vacío debe poseer alta estabilidad para mantener las temperaturas constantes el tiempo suficiente para que ocurra este cambio microestructural masivo sin fluctuaciones térmicas.

Minimizando los Límites de Grano

El resultado geométrico de granos más grandes es una reducción masiva del área total de límites de grano por volumen. Los límites de grano son esencialmente defectos donde la red cristalina está interrumpida. Menos límites significan que el material se comporta más como un monocristal, proporcionando un camino más claro para las ondas de luz.

Eliminando Obstáculos Ópticos

Cortando las Rutas de Difusión

Los límites de grano actúan como autopistas para las impurezas, permitiendo específicamente que el carbono se difunda a través del material. Al reducir el número de límites, se cortan efectivamente estas rutas de difusión. Esto evita que el carbono se asiente dentro de la estructura cerámica, lo cual es crítico para la pureza óptica.

Eliminando las Bandas de Absorción de Carbonato

Cuando el carbono se infiltra en la cerámica, crea "bandas de absorción de carbonato" que bloquean longitudes de onda específicas de la luz. El tratamiento térmico de larga duración, al limitar la difusión del carbono, elimina estas bandas de absorción específicas. Esto resulta en un espectro de transmisión "más limpio", particularmente en el rango infrarrojo.

Reduciendo la Dispersión de la Luz

Cada límite de grano representa un cambio en el índice de refracción que puede dispersar la luz. Al hacer crecer los granos a más de 500 micras, la frecuencia de estos eventos de dispersión cae precipitadamente. Esta reducción en la dispersión es el principal impulsor de la mejora sustancial en la transmitancia infrarroja general.

El Papel del Entorno de Vacío

Previniendo la Oxidación y la Descomposición

Mientras que la temperatura controla la estructura del grano, el entorno de vacío protege la química. Se requiere un alto vacío (por ejemplo, 10^-3 Torr) para evitar que el ZnS se oxide o se descomponga a estas altas temperaturas sostenidas. Sin esta protección de vacío, la larga duración requerida para el crecimiento del grano simplemente destruiría el material.

Alcanzando la Densidad Teórica

El prensado en caliente al vacío aplica presión simultánea (por ejemplo, 15-20 MPa) para reorganizar las partículas e inducir flujo plástico. El vacío ayuda en esto extrayendo volátiles y gases atrapados de los intersticios del polvo. Esto asegura que la estructura final de "grano grande" esté libre de microporos, que son otra fuente importante de dispersión de la luz.

Comprendiendo las Compensaciones

Propiedades Ópticas vs. Mecánicas

A menudo existe una relación inversa entre el tamaño del grano y la resistencia mecánica. Mientras que el crecimiento anormal de grano (>500 micras) es excelente para la transmisión óptica, los granos grandes pueden hacer que la cerámica sea mecánicamente más débil o más frágil en comparación con las estructuras de grano fino. Estás esencialmente intercambiando tenacidad estructural por perfección óptica.

Eficiencia del Proceso

El requisito de sinterización a temperatura constante durante más de 16 horas representa un aumento significativo en el tiempo de ciclo y el consumo de energía. Este proceso está especializado para aplicaciones ópticas de alta gama y es menos eficiente que los ciclos de densificación estándar utilizados para cerámicas estructurales. Los ciclos VHP estándar típicamente apuntan a suprimir el crecimiento excesivo de grano para ahorrar tiempo y aumentar la resistencia; este proceso de larga duración revierte deliberadamente esa lógica.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar la producción de su cerámica de sulfuro de zinc, debe alinear los parámetros de su horno con sus criterios de rendimiento específicos:

- Si su enfoque principal es la Transmitancia Infrarroja: Priorice la estabilidad de larga duración (>16 horas) para fomentar el crecimiento anormal de grano y eliminar las rutas de difusión de carbono.

- Si su enfoque principal es la Resistencia Mecánica: Utilice ciclos VHP estándar y más cortos que supriman el crecimiento de grano para mantener una microestructura fina y resistente.

- Si su enfoque principal es la Eliminación de Defectos: Asegúrese de que sus niveles de vacío permanezcan altos (10^-3 Torr) durante todo el ciclo para extraer volátiles y prevenir la oxidación.

La calidad final de una ventana óptica está determinada no solo por el material, sino por el historial térmico preciso que se le impone.

Tabla Resumen:

| Característica | Impacto en el Rendimiento Óptico del ZnS |

|---|---|

| Duración de Sinterización (>16h) | Promueve el crecimiento anormal de grano (>500 micras) para una máxima claridad. |

| Crecimiento por Fase Líquida | Consume granos pequeños para reducir los límites de dispersión de la luz. |

| Control de Carbono | Limita las rutas de difusión para eliminar las bandas de absorción de carbonato. |

| Entorno de Vacío | Previene la oxidación y extrae volátiles para alcanzar la densidad teórica. |

| Microestructura | Transforma la cerámica para que se comporte como un monocristal para la transmitancia IR. |

Eleve la Precisión de su Cerámica Óptica con KINTEK

Lograr la estructura de grano perfecta de 500 micras para ópticas de ZnS de alto rendimiento requiere más que solo calor: requiere una estabilidad térmica y una integridad de vacío incomparables.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, incluyendo hornos avanzados de Prensado en Caliente al Vacío. Nuestros sistemas son totalmente personalizables para cumplir con las rigurosas demandas de la sinterización de larga duración, asegurando que pueda eliminar impurezas de carbono y maximizar la transmitancia infrarroja sin compromisos.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? Contacte a nuestros expertos técnicos hoy mismo para discutir sus necesidades únicas y descubrir la ventaja KINTEK.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuáles son los diferentes tipos de métodos de calentamiento en los hornos de sinterización por prensado en caliente al vacío? Compare resistencia vs. inducción

- ¿Qué es la sinterización por prensado en caliente y cómo mejora el proceso la sinterización por prensado en caliente al vacío? Logre una densidad y pureza superiores del material

- ¿Por qué usar Prensado en Caliente al Vacío (VHP) para Cerámicas de ZnS? Logre una Transparencia Infrarroja y Resistencia Mecánica Superiores

- ¿Cómo supera el sistema de presurización en un horno de prensa en caliente al vacío los problemas de interfaz de los AMC? Lograr la densidad máxima

- ¿Cuáles son las ventajas principales de usar un horno de prensa en caliente al vacío? Lograr una densidad cercana a la forjada para aleaciones Ti-6Al-4V

- ¿Qué papel juega un horno de sinterización por prensado en caliente en las cerámicas compuestas de Y2O3-YAM? Lograr una densidad del 100% y controlar los granos

- ¿Qué aplicaciones médicas se benefician de la tecnología de Prensa Caliente al Vacío? Mejorar los implantes y herramientas biocompatibles

- ¿Cuáles son las ventajas del sinterizado por plasma de chispa (SPS) sobre la forja tradicional? Control preciso de la microestructura