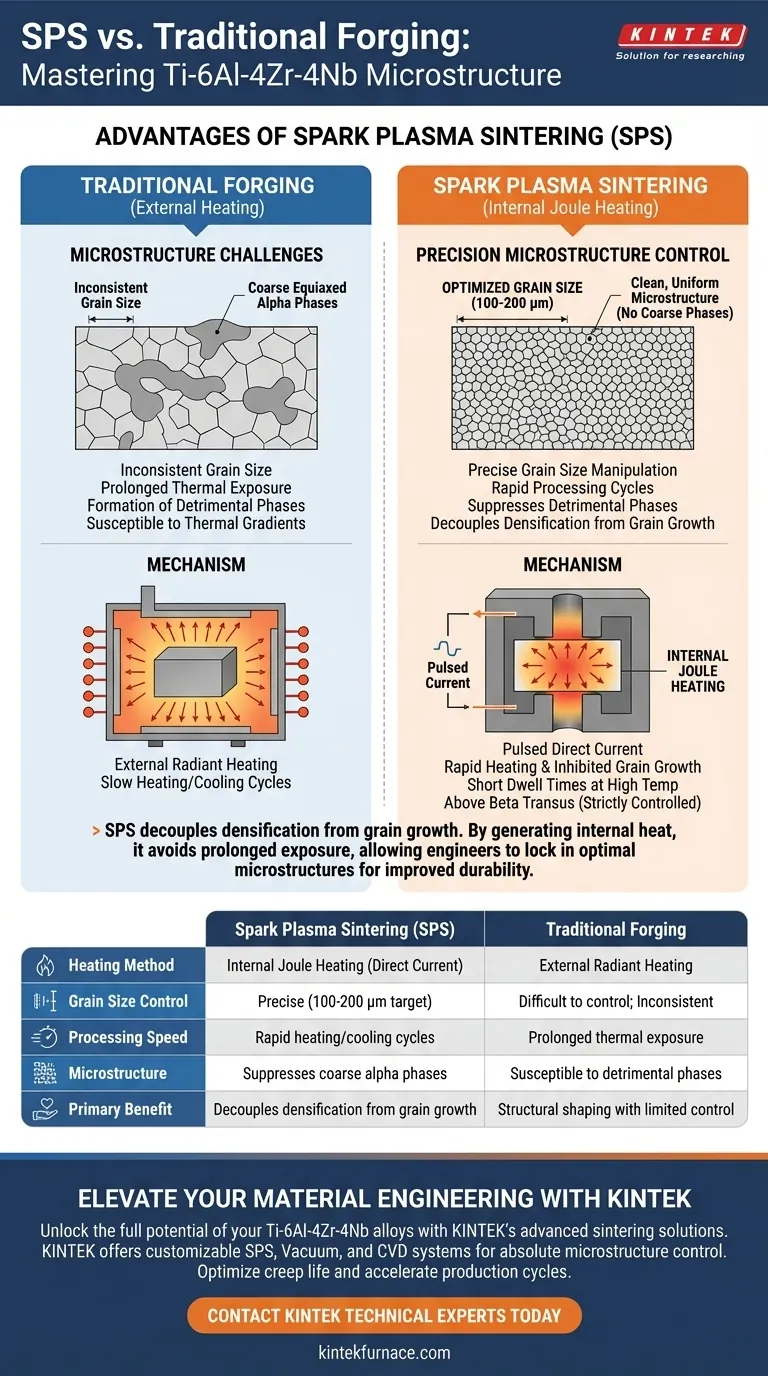

El sinterizado por plasma de chispa (SPS) proporciona un control microestructural superior en comparación con la forja tradicional, específicamente al permitir una manipulación precisa del tamaño de grano y prevenir la formación de fases perjudiciales. Al utilizar ciclos de procesamiento rápidos y temperaturas de sinterización por encima del transus beta, el SPS mejora la integridad mecánica y la vida útil de fluencia de las aleaciones Ti-6Al-4Zr-4Nb.

La ventaja principal del SPS radica en su capacidad para desacoplar la densificación del crecimiento del grano. Al generar calor interno para una consolidación rápida, evita la exposición térmica prolongada de la forja, lo que permite a los ingenieros fijar microestructuras óptimas que mejoran la durabilidad a largo plazo de la aleación.

Gestión de Microestructura de Precisión

Control del Tamaño de Grano

El beneficio principal de aplicar SPS a Ti-6Al-4Zr-4Nb es la capacidad de mantener el tamaño de grano dentro de un rango específico y optimizado de 100 a 200 μm.

Esto se logra manipulando cuidadosamente las temperaturas de sinterización, específicamente elevándolas por encima de la temperatura del transus beta.

A diferencia de la forja, que puede dar lugar a estructuras de grano inconsistentes debido a gradientes térmicos, el SPS ofrece un alto grado de personalización para cumplir con requisitos de rendimiento específicos.

Eliminación de Fases Perjudiciales

El procesamiento térmico tradicional a menudo conduce a la formación de fases alfa equiaxiales gruesas.

Estas fases pueden comprometer las propiedades mecánicas del material, particularmente bajo condiciones de alto estrés.

El SPS suprime eficazmente la formación de estas fases gruesas, lo que resulta en una microestructura más limpia y uniforme que contribuye directamente a una vida útil de fluencia extendida.

El Mecanismo Detrás de la Ventaja

Calentamiento Joule Interno

El SPS difiere fundamentalmente de los métodos tradicionales al pasar una corriente pulsada directamente a través del molde o la muestra.

Esto genera calor Joule internamente, en lugar de depender del calentamiento radiante externo utilizado en hornos de resistencia.

Este mecanismo de calentamiento interno, combinado con la presión axial, permite velocidades de calentamiento rápidas que la forja tradicional no puede igualar.

Inhibición del Crecimiento del Grano

Debido a que el calentamiento es interno y rápido, el material pasa significativamente menos tiempo a altas temperaturas.

Este "efecto de activación de plasma" promueve la difusión de los límites de grano necesaria para la densificación, al tiempo que inhibe el crecimiento de grano no deseado.

El resultado es un material completamente denso logrado en una fracción del tiempo, preservando las características microestructurales finas que a menudo se pierden durante los largos tiempos de permanencia de los procesos convencionales.

Comprensión de las Sensibilidades del Proceso

La Criticidad de los Objetivos de Temperatura

Si bien el SPS ofrece un control superior, requiere una adherencia precisa a ventanas de temperatura específicas.

Para lograr los beneficios citados para esta aleación de titanio específica, las operaciones deben controlarse estrictamente por encima de la temperatura del transus beta.

No mantener estos parámetros específicos impide la optimización del tamaño de grano al objetivo de 100-200 μm, lo que anula las mejoras en la vida útil de fluencia.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de Ti-6Al-4Zr-4Nb, seleccione su método de procesamiento en función de sus prioridades de ingeniería específicas:

- Si su enfoque principal es maximizar la vida útil de fluencia: Priorice el SPS para lograr un tamaño de grano controlado entre 100 y 200 μm y eliminar las fases alfa equiaxiales gruesas.

- Si su enfoque principal es la eficiencia del proceso: Aproveche el SPS por su rápida densificación y tiempos de ciclo más cortos para reducir la duración total de la producción.

Al pasar de la forja externa al sinterizado por plasma de chispa interno, se transita de la conformación aproximada a la ingeniería microestructural precisa.

Tabla Resumen:

| Característica | Sinterizado por Plasma de Chispa (SPS) | Forja Tradicional |

|---|---|---|

| Método de Calentamiento | Calentamiento Joule Interno (Corriente Directa) | Calentamiento Radiante Externo |

| Control del Tamaño de Grano | Preciso (objetivo de 100-200 μm) | Difícil de controlar; Inconsistente |

| Velocidad de Procesamiento | Ciclos rápidos de calentamiento/enfriamiento | Exposición térmica prolongada |

| Microestructura | Suprime fases alfa gruesas | Susceptible a fases perjudiciales |

| Beneficio Principal | Desacopla la densificación del crecimiento del grano | Conformación estructural con control limitado del grano |

Mejore su Ingeniería de Materiales con KINTEK

Desbloquee todo el potencial de sus aleaciones Ti-6Al-4Zr-4Nb con las soluciones avanzadas de sinterizado de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas personalizables de Sinterizado por Plasma de Chispa (SPS), Vacío y CVD diseñados para brindarle un control absoluto sobre la microestructura y la integridad mecánica. Ya sea que necesite optimizar la vida útil de fluencia o acelerar los ciclos de producción, nuestros hornos de laboratorio de alta temperatura están diseñados para satisfacer sus requisitos únicos de investigación e industriales.

¿Listo para transformar sus resultados? ¡Contacte a nuestros expertos técnicos hoy mismo para encontrar el sistema perfecto para su laboratorio!

Guía Visual

Referencias

- Shilong Liang, Yoko Yamabe‐Mitarai. Microstructure Evolution and Mechanical Properties of Ti–6Al–4Zr–4Nb Alloys Fabricated by Spark Plasma Sintering (SPS). DOI: 10.1007/s11661-024-07422-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función principal de la lámina de grafito dentro del sistema FAST? Optimice su sinterización y protección de herramientas

- ¿Cómo se compara el sinterizado por prensado en caliente al vacío con SPS para composites de Fe-Cu? Logre una calidad industrial superior

- ¿Qué papel juega la presión uniaxial en un horno de prensa en caliente al vacío con tubo de carbono? Lograr transparencia cerámica

- ¿Por qué una prensa caliente industrial es fundamental para los componentes cerámicos lunares? Lograr la máxima densidad y resistencia al impacto

- ¿Cómo funciona una máquina de prensa de vacío en el conformado de metales? Logre un conformado de metales de precisión con presión uniforme

- ¿Cuál es el valor de procesamiento central de un horno de sinterización de prensado en caliente al vacío? Dominio de la densidad de la aleación de magnesio AZ31

- ¿Cómo afecta el sistema de presurización de una prensa caliente al vacío a los compuestos SiC/TB8? Optimizar la densificación de la matriz

- ¿Cómo facilita el entorno de vacío la densificación de las cerámicas de ZnS? Desbloquee el sinterizado líquido de alto rendimiento