Para la producción de composites de Fe-Cu, el sinterizado por prensado en caliente al vacío es técnicamente superior al sinterizado por plasma de chispa (SPS) en cuanto a calidad del material y viabilidad industrial. Si bien SPS ofrece velocidades de procesamiento rápidas, el sinterizado por prensado en caliente al vacío proporciona el entorno térmico uniforme necesario para una densidad y una integridad estructural óptimas en los sistemas de Fe-Cu.

Conclusión principal Si bien el sinterizado por plasma de chispa (SPS) destaca por su velocidad, el sinterizado por prensado en caliente al vacío es el método preferido para composites de Fe-Cu porque proporciona una fase líquida estable y un campo térmico uniforme. Esto da como resultado una mayor densidad, una mejor organización del material y un costo de producción significativamente menor, adecuado para la ampliación industrial.

Calidad del material y microestructura

Lograr una densidad superior

La principal ventaja del sinterizado por prensado en caliente al vacío para composites de Fe-Cu es la creación de un campo térmico uniforme. A diferencia del calentamiento pulsado y rápido de SPS, el prensado en caliente mantiene un perfil de temperatura constante en todo el material.

Esta uniformidad permite un tiempo de llenado de fase líquida más estable. En un sistema de Fe-Cu, asegurar que la fase líquida de cobre llene adecuadamente los vacíos entre las partículas de hierro es fundamental para lograr una alta densidad.

Control de la difusión atómica

El sinterizado por prensado en caliente al vacío utiliza típicamente tiempos de mantenimiento más largos tanto para la temperatura como para la presión en comparación con SPS.

Esta duración extendida facilita reacciones de difusión atómica suficientes. Permite la formación de una capa de transición de difusión más gruesa y distintiva entre el hierro y el cobre, lo que es esencial para una fuerte unión interfacial.

Regulación de la evolución de la interfaz

Las características del proceso de sinterizado por prensado en caliente al vacío permiten una mejor regulación del proceso de evolución de la interfaz.

Dado que el proceso está dominado por la difusión térmica durante un período más largo, los investigadores e ingenieros pueden observar y controlar mejor cómo se unen los materiales. Esto conduce a una resistencia mecánica más predecible en el composite final.

Viabilidad industrial y costos

Rentabilidad

Para la producción de componentes estructurales, el sinterizado por prensado en caliente al vacío es generalmente de menor costo que la tecnología SPS.

Los equipos SPS suelen ser complejos y costosos de operar debido a los requisitos de corriente pulsada de alta energía. El prensado en caliente al vacío utiliza elementos calefactores y presión hidráulica estándar, lo que reduce los gastos de capital y operativos.

Escalabilidad para producción en lotes

El sinterizado por prensado en caliente al vacío se identifica específicamente como más adecuado para la producción industrial en lotes.

La estabilidad del proceso permite la fabricación constante de múltiples componentes estructurales simultáneamente. SPS a menudo se limita a tamaños de muestra más pequeños o producción de una sola pieza, lo que lo hace menos viable para la fabricación a gran escala de piezas de Fe-Cu.

Comprensión de las compensaciones

El diferencial de velocidad

SPS utiliza el calentamiento por efecto Joule y los efectos de campo para lograr velocidades de calentamiento extremadamente altas (hasta 1000 °C/min). Esto da como resultado tiempos de sinterizado muy cortos en comparación con el método de prensado en caliente al vacío.

Sin embargo, para los composites de Fe-Cu, esta velocidad puede ser una desventaja. El calentamiento rápido puede no permitir tiempo suficiente para que la fase de cobre líquido impregne uniformemente la matriz de hierro, lo que podría provocar una organización inconsistente del material.

Consideraciones sobre el tamaño del grano

Una ventaja general del sinterizado por prensado en caliente al vacío sobre el prensado en frío y sinterizado tradicional es la prevención del crecimiento excesivo de los granos.

Al combinar el sinterizado y la densificación en un solo paso al vacío, el proceso crea materiales de grano fino (20-400 nm) con una resistencia al desgaste superior. Si bien SPS también controla el crecimiento del grano a través de la velocidad, el prensado en caliente al vacío lo logra manteniendo el tiempo de difusión necesario para la unión Fe-Cu.

Tomar la decisión correcta para su objetivo

Para seleccionar el método de sinterizado correcto para su proyecto específico, considere las siguientes prioridades de producción:

- Si su enfoque principal es la escala industrial y el costo: Elija el sinterizado por prensado en caliente al vacío para garantizar una densidad uniforme y la viabilidad económica para la producción en lotes.

- Si su enfoque principal es la resistencia de la interfaz: Elija el sinterizado por prensado en caliente al vacío para permitir una difusión atómica suficiente y la formación de capas de transición robustas.

- Si su enfoque principal es la velocidad de prototipado rápido: Elija SPS, pero tenga en cuenta que puede sacrificar la uniformidad y la densidad del material en comparación con el prensado en caliente.

Para los composites de Fe-Cu, el sinterizado por prensado en caliente al vacío proporciona el equilibrio óptimo de estabilidad térmica, integridad microestructural y eficiencia económica.

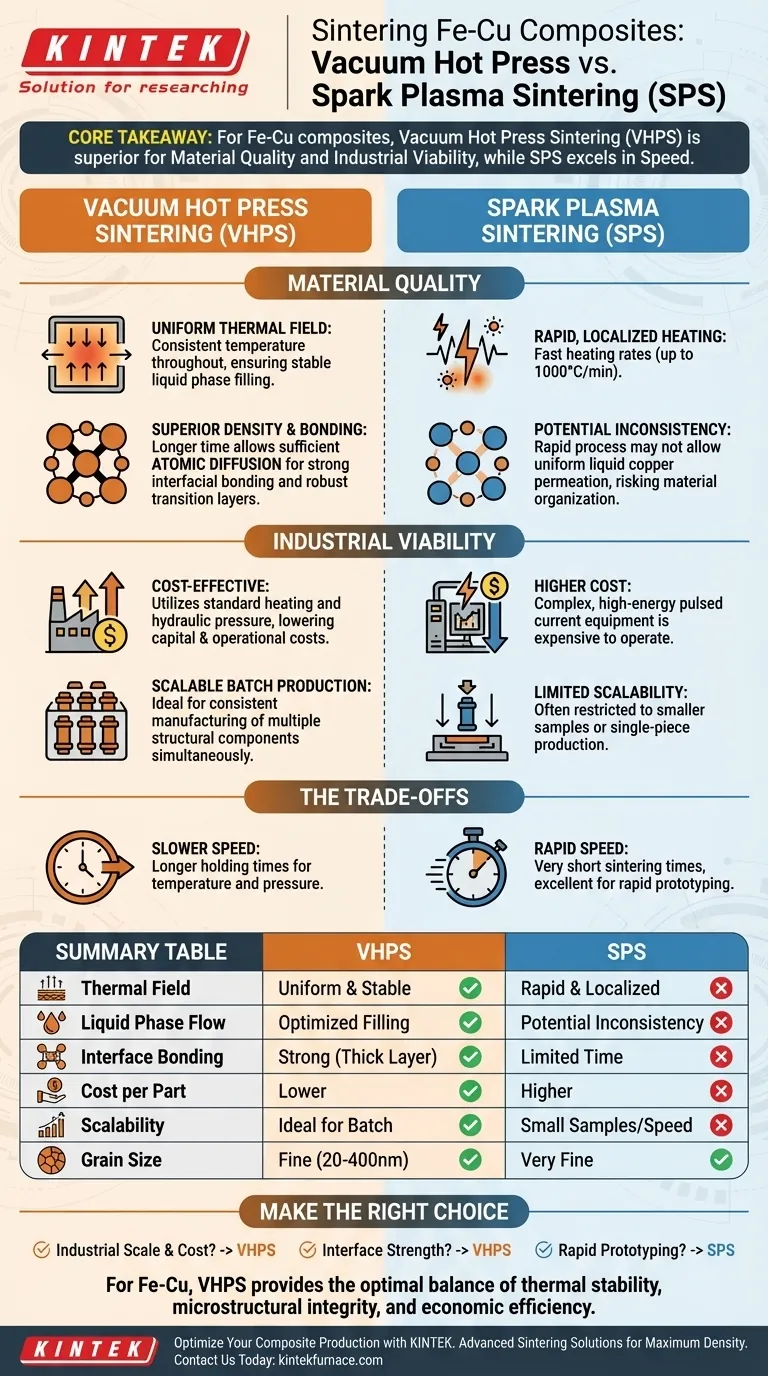

Tabla resumen:

| Característica | Sinterizado por prensado en caliente al vacío | Sinterizado por plasma de chispa (SPS) |

|---|---|---|

| Campo térmico | Uniforme y estable | Rápido y localizado |

| Flujo de fase líquida | Tiempo de llenado optimizado | Potencial de inconsistencia |

| Unión interfacial | Fuerte (capa de difusión gruesa) | Tiempo de difusión limitado |

| Costo por pieza | Menor (eficiencia industrial) | Mayor (equipo/potencia) |

| Escalabilidad | Ideal para producción en lotes | Mejor para muestras pequeñas/velocidad |

| Tamaño del grano | Fino (20-400 nm) | Muy fino (procesamiento rápido) |

Optimice su producción de composites con KINTEK

Asegure que sus composites de Fe-Cu alcancen la máxima densidad e integridad estructural con nuestras avanzadas soluciones de sinterizado. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de última generación de vacío, mufla, tubo, rotatorios y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales.

¿Listo para elevar la calidad de su material? Póngase en contacto con nuestros especialistas hoy mismo para encontrar el horno perfecto para su aplicación.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué papel fundamental desempeña un horno de prensa en caliente al vacío en el proceso de densificación de los composites de cobre y nanotubos de carbono? Lograr materiales de Cu-CNT de alto rendimiento

- ¿Cuál es el propósito de usar una prensa hidráulica de laboratorio para el Telururo de Bismuto? Optimizar cuerpos verdes termoeléctricos

- ¿Cómo ofrece el Sinterizado por Plasma de Chispa (SPS) ventajas técnicas sobre el sinterizado tradicional? Lograr una densificación rápida

- ¿Cuál es la función de la etapa de desaglutinación a baja presión en una prensa caliente al vacío? Garantizar la alineación e integridad de las fibras de SiC

- ¿Qué factores se deben considerar al elegir entre prensado en caliente y compactación en frío y sinterización? Optimice la fabricación de sus materiales

- ¿Cuál es el papel principal de un horno de prensa en caliente al vacío? Explicación de la síntesis de compuestos laminados de Ti-Al3Ti

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Cuál es el papel de los hornos de prensa en caliente en la producción de materiales compuestos? Desbloquee un rendimiento superior en materiales compuestos