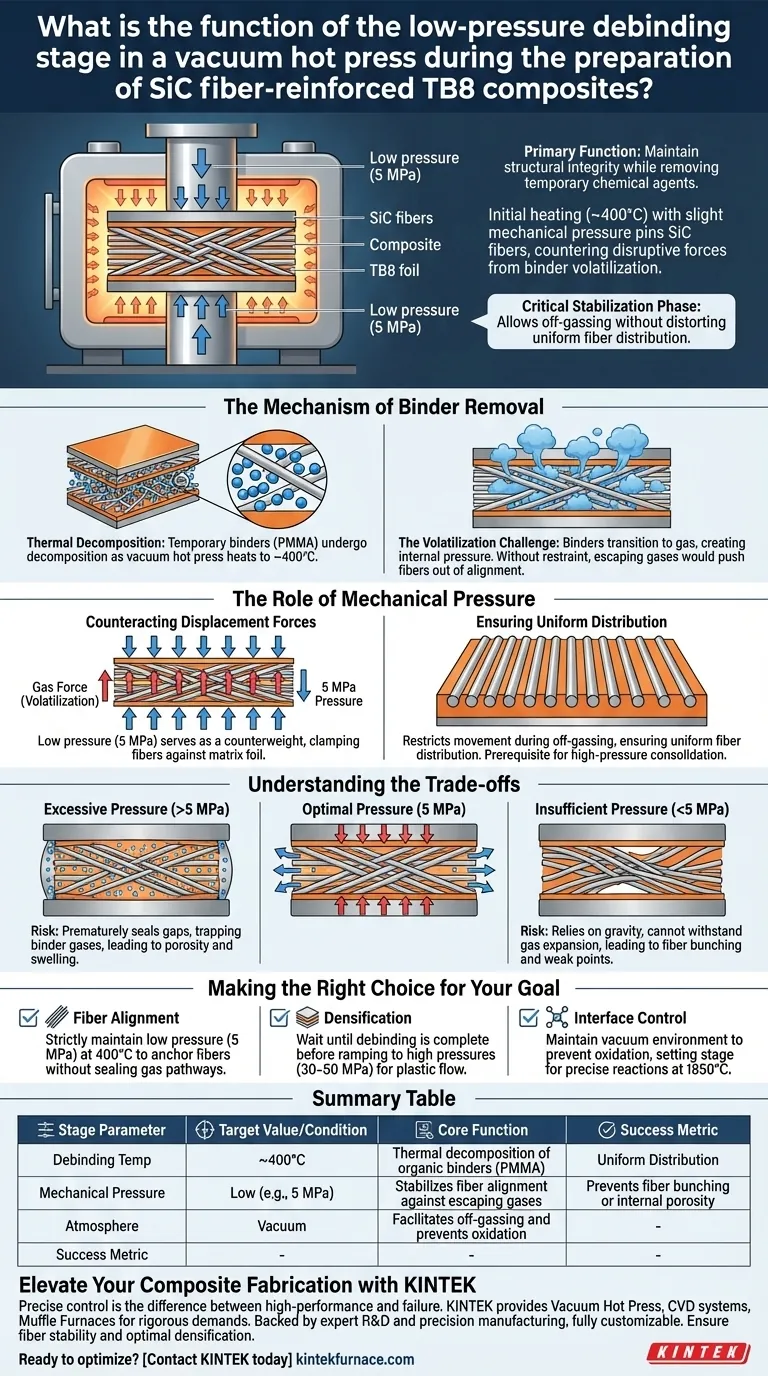

La función principal de la etapa de desaglutinación a baja presión es mantener la integridad estructural del compuesto mientras se eliminan los agentes químicos temporales. Durante la fase inicial de calentamiento (aproximadamente 400 °C), se aplica una ligera presión mecánica (por ejemplo, 5 MPa) para fijar las fibras de SiC en su lugar, contrarrestando las fuerzas disruptivas causadas por la volatilización de aglutinantes como el PMMA.

La etapa de baja presión actúa como una fase crítica de estabilización; permite que ocurra la desgasificación esencial sin permitir que la turbulencia de los gases que escapan distorsione la distribución uniforme de las fibras de refuerzo.

El Mecanismo de Eliminación del Aglutinante

Descomposición Térmica

El proceso de fabricación se basa en aglutinantes temporales, como el PMMA (polimetilmetacrilato), para fijar inicialmente las fibras de SiC dentro de la matriz de titanio.

A medida que la prensa caliente al vacío calienta el ensamblaje hasta el rango de 400 °C, estos aglutinantes orgánicos sufren descomposición térmica.

El Desafío de la Volatilización

Cuando los aglutinantes se descomponen, pasan de un estado sólido a gaseoso.

Este cambio de fase crea presión interna y flujo de gas dentro de la preforma compuesta. Sin restricción, la fuerza de estos gases que escapan sería suficiente para desalinear las fibras, arruinando la homogeneidad del material.

El Papel de la Presión Mecánica

Contrarrestando las Fuerzas de Desplazamiento

La aplicación de una presión baja y específica (5 MPa) sirve como un contrapeso mecánico al proceso de volatilización.

Esta presión es lo suficientemente alta como para sujetar físicamente las fibras contra la lámina de la matriz, evitando que "floten" o se desplacen a medida que el aglutinante se convierte en gas.

Garantizando una Distribución Uniforme

Al restringir el movimiento durante la fase de desgasificación, el proceso asegura que la distribución de las fibras permanezca uniforme.

Esta uniformidad es un requisito previo para las etapas posteriores de consolidación a alta presión, donde la matriz fluirá plásticamente para unirse a las fibras.

Comprendiendo las Compensaciones

El Riesgo de Presión Excesiva

Es fundamental no confundir la presión de desaglutinación (5 MPa) con la presión de consolidación (30–50+ MPa) utilizada posteriormente.

Aplicar una presión excesiva durante la etapa de desaglutinación podría sellar prematuramente los espacios entre las fibras y la matriz. Esto atraparía los gases aglutinantes volatilizados dentro del compuesto, lo que provocaría porosidad interna y haría que el material se hinche o se delamine posteriormente.

El Riesgo de Presión Insuficiente

Por el contrario, aplicar cero presión durante esta etapa depende completamente de la gravedad y la fricción para mantener unida la arquitectura.

Esto rara vez es suficiente para resistir la expansión de los gases que escapan, lo que lleva a la aglomeración de fibras o a la formación de huecos. Este desorden estructural resulta en puntos débiles distintos en el compuesto final.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el proceso de prensado en caliente al vacío para compuestos de SiC/TB8, alinee sus parámetros de presión con su etapa de fabricación específica:

- Si su enfoque principal es la Alineación de Fibras: mantenga estrictamente la configuración de baja presión (por ejemplo, 5 MPa) durante el aumento de temperatura de 400 °C para anclar las fibras sin sellar las vías de gas.

- Si su enfoque principal es la Densificación: espere hasta que la fase de desaglutinación se complete por completo antes de aumentar a altas presiones (30–50 MPa) para forzar el flujo plástico de la lámina de TB8.

- Si su enfoque principal es el Control de Interfaz: asegúrese de que el entorno de vacío se mantenga durante toda la desaglutinación para evitar la oxidación, preparando el escenario para la reacción química precisa requerida posteriormente a temperaturas más altas (1850 °C).

La fabricación exitosa de compuestos requiere tratar la desaglutinación no solo como un paso de limpieza, sino como una fase de preservación estructural.

Tabla Resumen:

| Parámetro de Etapa | Valor/Condición Objetivo | Función Principal |

|---|---|---|

| Temp. de Desaglutinación | ~400°C | Descomposición térmica de aglutinantes orgánicos (PMMA) |

| Presión Mecánica | Baja (por ejemplo, 5 MPa) | Estabiliza la alineación de las fibras contra los gases que escapan |

| Atmósfera | Vacío | Facilita la desgasificación y previene la oxidación |

| Métrica de Éxito | Distribución Uniforme | Previene la aglomeración de fibras o la porosidad interna |

Mejore su Fabricación de Compuestos con KINTEK

El control preciso sobre las etapas de desaglutinación y consolidación es la diferencia entre un compuesto de alto rendimiento y el fallo del material. KINTEK proporciona sistemas de Prensa Caliente al Vacío, sistemas CVD y Hornos Mufla líderes en la industria, diseñados para manejar las rigurosas demandas de la producción de materiales reforzados con fibras de SiC.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción. Asegure la estabilidad de las fibras y la densificación óptima en cada ciclo.

¿Listo para optimizar su procesamiento térmico? Contacte a KINTEK hoy para discutir su solución personalizada.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el mecanismo del prensado en caliente? Lograr la densificación completa para materiales avanzados

- ¿Por qué el equipo de Prensa Caliente al Vacío se considera una piedra angular de la fabricación moderna? Descubra la densidad y pureza superiores de los materiales

- ¿Por qué es esencial un control de alta precisión de la temperatura en un horno de sinterización de prensado en caliente al vacío? Garantizar la densidad del material

- ¿Por qué se recomienda el sinterizado en prensa caliente al vacío sobre el sinterizado sin presión? Lograr la máxima densidad para objetivos cerámicos IZO

- ¿Cómo afecta el sistema de presurización de una prensa caliente al vacío a los compuestos SiC/TB8? Optimizar la densificación de la matriz

- ¿Cuáles son los pasos clave en el prensado en caliente al vacío? Lograr materiales de alta densidad para aplicaciones exigentes

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué industrias utilizan comúnmente los hornos de prensa caliente? Desbloquee un rendimiento superior del material