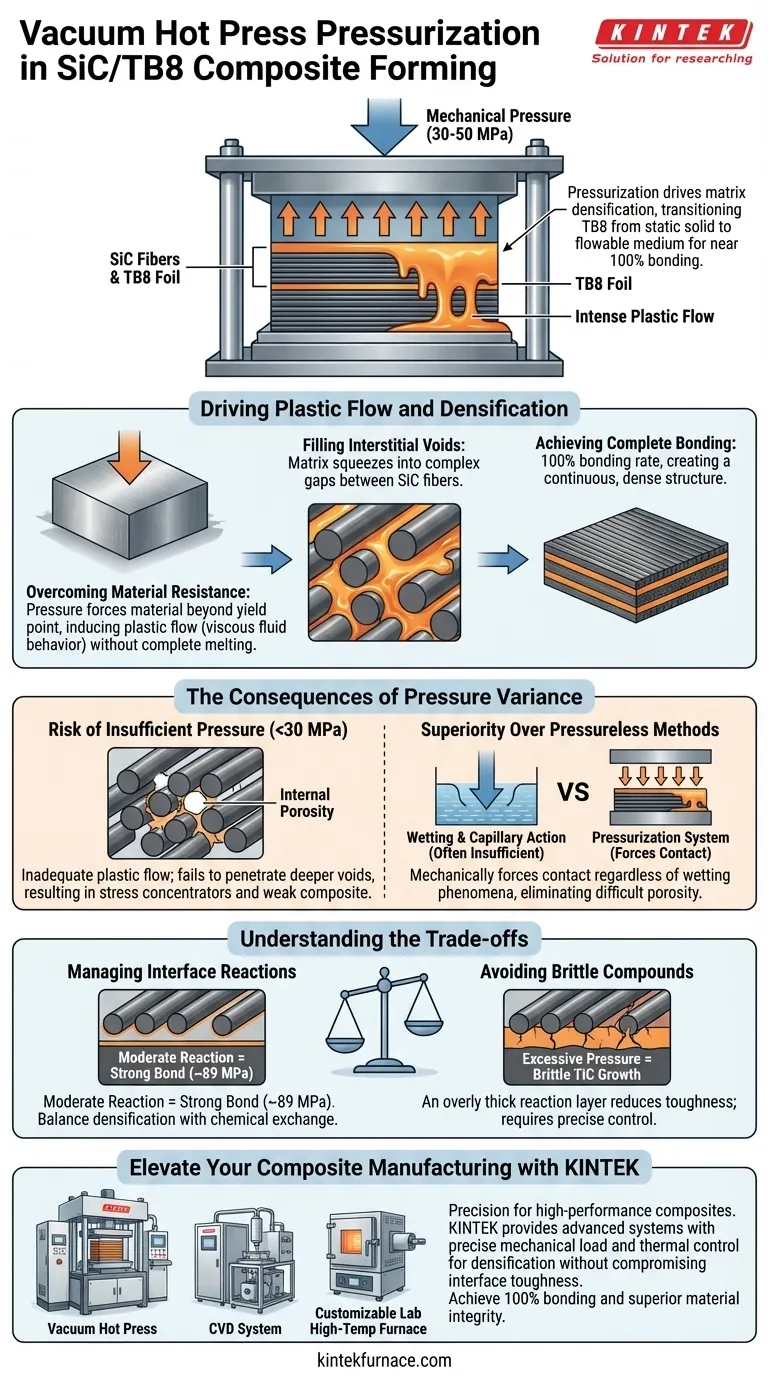

El sistema de presurización actúa como el principal impulsor de la densificación de la matriz. Aplica una carga mecánica específica, típicamente entre 30 y 50 MPa, para forzar la lámina de TB8 a un estado de intenso flujo plástico. Esta deformación física obliga al material de la matriz a introducirse y llenar los vacíos microscópicos entre las fibras de SiC, lo cual es imposible de lograr solo con calentamiento pasivo.

La aplicación de presión mecánica externa es el factor determinante que transforma la matriz TB8 de un sólido estático a un medio fluible, asegurando que encapsule completamente las fibras para lograr una tasa de unión cercana al 100%.

Impulsando el Flujo Plástico y la Densificación

Superando la Resistencia del Material

En condiciones normales, la lámina de TB8 mantiene su integridad estructural. La prensa caliente al vacío aplica presión mecánica que fuerza al material más allá de su límite elástico.

Esto induce un intenso flujo plástico, haciendo que el metal se comporte más como un fluido viscoso. Esta transformación es necesaria para manipular la forma de la matriz sin fundirla por completo.

Llenando los Vacíos Intersticiales

El objetivo principal de esta deformación es la adaptación geométrica. Las fibras de SiC crean una compleja red de huecos y vacíos que deben ser llenados.

El flujo presurizado fuerza la matriz TB8 en estos espacios intersticiales. Efectivamente, "exprime" la aleación en cada grieta disponible entre las fibras.

Logrando una Unión Completa

El éxito se mide por la tasa de unión. Cuando la presión obliga a la matriz a recubrir completamente las fibras, se puede lograr una tasa de unión del 100%.

Esto crea una estructura compuesta continua y densa. Sin esta fuerza mecánica, la matriz simplemente se asentaría sobre las fibras en lugar de integrarse con ellas.

Las Consecuencias de la Variación de Presión

El Riesgo de Presión Insuficiente

Si la presión aplicada está por debajo del rango óptimo (por ejemplo, inferior a 30 MPa), el flujo plástico será inadecuado. La matriz no penetrará en los vacíos más profundos entre las fibras.

Esto resulta en porosidad interna. Estos huecos de aire actúan como concentradores de tensión, debilitando significativamente el compuesto final.

Superioridad Sobre los Métodos Sin Presión

La sinterización sin presión se basa en la humectación y la acción capilar, lo cual a menudo es insuficiente para estos materiales. Las interfaces a menudo presentan fenómenos de no humectación que resisten la unión pasiva.

El sistema de presurización fuerza mecánicamente el contacto independientemente de las propiedades de humectación. Esto elimina la porosidad que es notoriamente difícil de eliminar en procesos sin presión.

Comprendiendo los Compromisos

Gestionando las Reacciones Interfaciales

Si bien la presión crea el contacto físico necesario, también facilita las reacciones químicas. El contacto cercano entre la matriz a base de titanio y las fibras de SiC inicia un intercambio químico.

Debe equilibrar la necesidad de densificación con el riesgo de una reacción excesiva. Una reacción moderada crea un enlace fuerte (por ejemplo, resistencia de ~89 MPa).

Evitando Compuestos Frágiles

El exceso de presión o tiempos de mantenimiento pueden tener efectos adversos. Si la reacción interfacial es demasiado agresiva, promueve el crecimiento de compuestos frágiles como el Carburo de Titanio (TiC).

Una capa de reacción demasiado gruesa reduce la tenacidad del material. Por lo tanto, la presurización debe ser precisa: suficiente para densificar, pero controlada para limitar la formación de fases frágiles.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la formación de compuestos SiC/TB8, debe alinear los parámetros de su proceso con sus requisitos estructurales específicos.

- Si su enfoque principal es Eliminar la Porosidad: Asegúrese de que la presión se mantenga entre 30-50 MPa para garantizar que la lámina de TB8 experimente un flujo plástico suficiente para llenar todos los vacíos de las fibras.

- Si su enfoque principal es la Tenacidad Interfacial: Regule estrictamente la presión y el tiempo de mantenimiento (por ejemplo, 40 MPa durante 1 hora) para evitar que la capa de reacción sea demasiado gruesa y frágil.

El control preciso del sistema de presurización le permite lograr una matriz completamente densa manteniendo la ductilidad requerida para aplicaciones de alto rendimiento.

Tabla Resumen:

| Parámetro | Influencia en la Matriz SiC/TB8 | Efecto en la Calidad del Compuesto |

|---|---|---|

| Presión < 30 MPa | Flujo plástico inadecuado | Porosidad interna y unión débil |

| Presión 30-50 MPa | Intenso flujo plástico y llenado | Tasa de unión cercana al 100% y alta densidad |

| Tiempo Óptimo de Carga | Reacción interfacial controlada | Alta resistencia al cizallamiento (~89 MPa) |

| Presión Excesiva | Crecimiento de compuestos frágiles | Aumento de la capa de TiC y reducción de la tenacidad |

Mejore la Fabricación de sus Compuestos con KINTEK

La precisión es la diferencia entre un compuesto de alto rendimiento y la falla del material. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas avanzados de Prensas Calientes al Vacío, sistemas CVD y hornos de alta temperatura de laboratorio personalizables diseñados para satisfacer las rigurosas demandas del procesamiento SiC/TB8.

Nuestro equipo garantiza la carga mecánica precisa y el control térmico necesarios para impulsar la densificación de la matriz sin comprometer la tenacidad interfacial. Ya sea que necesite una solución estándar o un horno diseñado a medida para necesidades de investigación únicas, nuestro equipo está listo para ayudarle a lograr tasas de unión del 100% y una integridad superior del material.

¿Listo para optimizar el procesamiento térmico de su laboratorio? ¡Contáctenos hoy mismo para hablar con un especialista!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué se debe ajustar la presión de la prensa en caliente al vacío para el espaciado de las fibras de SiC? Optimizar los compuestos de matriz de titanio

- ¿Cuáles son las ventajas clave del prensado en caliente en términos de calidad del material? Logre una densidad y pureza superiores para materiales de alto rendimiento

- ¿Cuáles son las ventajas de utilizar un sistema de sinterización HIP en comparación con la sinterización convencional para compuestos de telururo de bismuto?

- ¿Cuáles son las ventajas del SPS frente al prensado en caliente para Ti-6Al-4V/HA? Maximizar la bioactividad con el sinterizado rápido

- ¿Por qué se recomienda el sinterizado en prensa caliente al vacío sobre el sinterizado sin presión? Lograr la máxima densidad para objetivos cerámicos IZO

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué papel juegan los hornos de prensado en caliente al vacío en los laboratorios de investigación y desarrollo? Desbloquee innovaciones en materiales de próxima generación

- ¿Cómo funciona una prensa de vacío? Aproveche la presión atmosférica para una sujeción perfecta