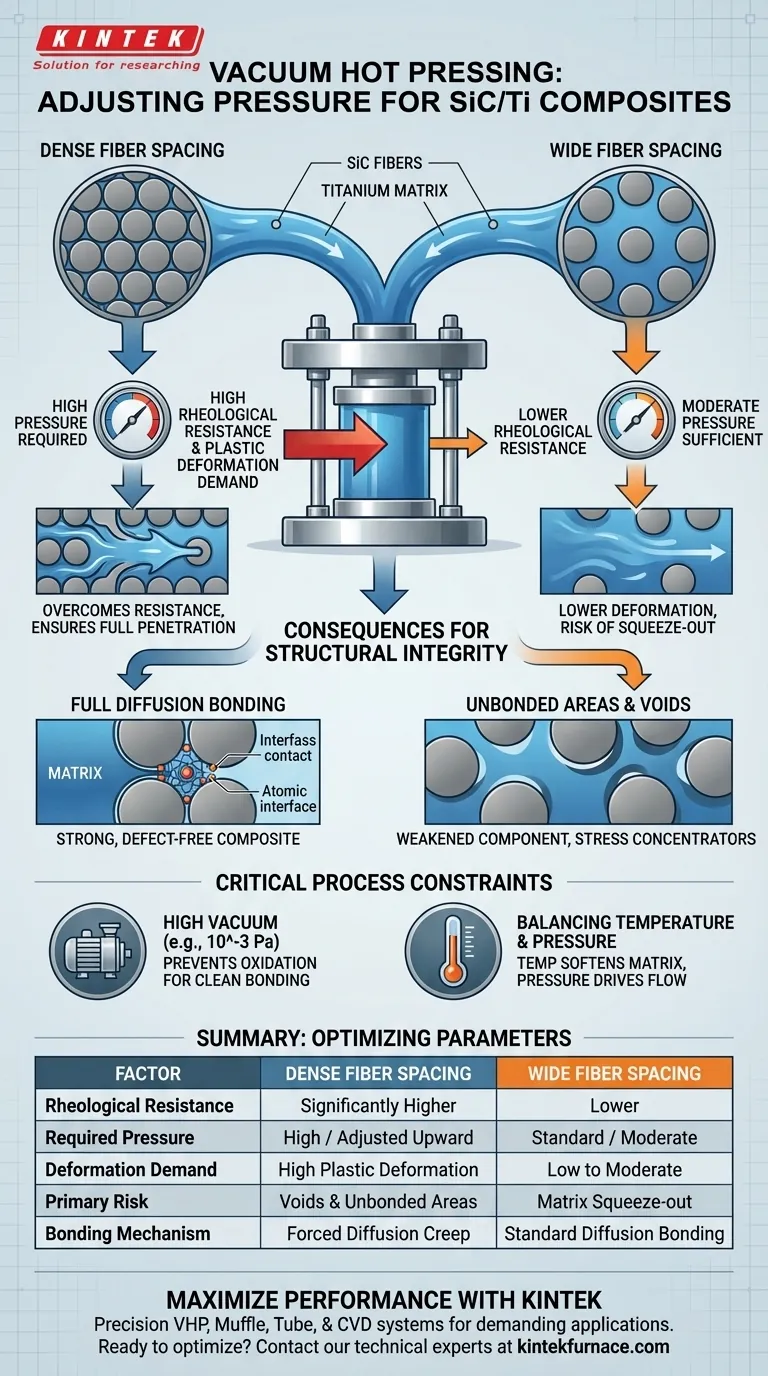

El espaciado de las fibras dicta directamente la presión hidráulica requerida para lograr un compuesto de matriz de titanio reforzado con fibra de SiC sin defectos. A medida que disminuye la distancia entre las fibras, la matriz de titanio encuentra una resistencia al flujo significativamente mayor, lo que requiere un ajuste ascendente de la presión para impulsar el material hacia estos espacios intermedios más estrechos.

Conclusión principal: Un espaciado de fibras más pequeño crea canales más estrechos que aumentan drásticamente la resistencia reológica contra la matriz de titanio. Se requiere estrictamente una mayor presión para superar esta resistencia e inducir la deformación plástica necesaria, asegurando que la matriz penetre completamente en los huecos y elimine la formación de vacíos.

La física del flujo de la matriz y la consolidación

Superar la resistencia reológica

Cuando las fibras de SiC están dispuestas densamente, el espaciado entre ellas se estrecha. Esta reducción del espacio crea una barrera física que restringe el movimiento de la lámina de la matriz.

Esta restricción da como resultado una mayor resistencia reológica, lo que significa que el material se resiste al flujo. No se pueden utilizar ajustes de presión estándar para arreglos densos porque la fuerza será insuficiente para superar esta mayor fricción y resistencia.

Impulsar la deformación plástica

Para llenar estos huecos estrechos, la lámina de la matriz de titanio debe sufrir cambios de forma significativos. Este proceso se conoce como deformación plástica.

La matriz debe ser exprimida físicamente de una forma de lámina sólida a los intrincados huecos entre las fibras. Un espaciado más estrecho exige un mayor grado de esta deformación, que solo se puede lograr aplicando una mayor presión mecánica a través del sistema hidráulico.

Consecuencias para la integridad estructural

Prevención de áreas sin unir

El principal riesgo de no ajustar la presión es la creación de áreas sin unir. Si la presión es demasiado baja para la densidad de fibra específica, la matriz tenderá un puente sobre las fibras sin fluir hasta el fondo del hueco.

Esto deja vacíos o "sombras" dentro del compuesto. Estos vacíos actúan como concentradores de tensiones y debilitan el componente final.

Facilitar la unión por difusión

La presión hace más que mover material; crea la intimidad necesaria para la unión. El proceso de Prensa en Caliente al Vacío (VHP) se basa en la fluencia por difusión para fusionar la matriz y las fibras.

Al aumentar la presión en arreglos densos, se asegura que la matriz cree un contacto total con la superficie de la fibra. Este contacto es un requisito previo para la difusión atómica que crea una fuerte unión física entre el metal y el refuerzo.

Restricciones y compensaciones críticas del proceso

El papel del entorno de vacío

Si bien la presión impulsa el flujo, no puede tener éxito sin un entorno prístino. El alto vacío (por ejemplo, 10^-3 Pa) es esencial para prevenir la oxidación de la matriz de titanio químicamente activa.

Si el entorno no se mantiene a alto vacío, el oxígeno reacciona con el titanio. Incluso con alta presión, las superficies oxidadas no se unirán eficazmente, lo que hará que el ajuste de la presión sea inútil.

Equilibrio entre temperatura y presión

La alta presión trabaja en sinergia con la alta temperatura. Las temperaturas elevadas (a menudo entre 870 °C y 950 °C para la consolidación de titanio) ablandan la matriz, lo que facilita su deformación.

Sin embargo, confiar únicamente en la temperatura para mejorar el flujo es arriesgado debido al posible crecimiento del grano o la degradación de la fibra. Por lo tanto, la presión mecánica sigue siendo la palanca principal para gestionar espaciados de fibra difíciles.

Optimización de los parámetros del proceso para la densidad

Para garantizar la consolidación exitosa de sus compuestos de SiC/Titanio, evalúe su arquitectura de fibra antes de establecer sus parámetros de VHP.

- Si su enfoque principal es un arreglo de fibra denso: Aumente significativamente la presión hidráulica para superar la alta resistencia reológica y forzar la matriz en los estrechos huecos intermedios.

- Si su enfoque principal es la eliminación de defectos: Priorice los ajustes de presión para garantizar una deformación plástica suficiente, evitando la formación de vacíos y áreas sin unir.

- Si su enfoque principal es la calidad interfacial: Mantenga un alto vacío junto con sus ajustes de presión para garantizar que la unión por difusión ocurra en superficies limpias y libres de óxido.

Hacer coincidir correctamente sus parámetros de presión con su espaciado de fibra es el método más eficaz para garantizar un compuesto completamente denso y estructuralmente sólido.

Tabla de resumen:

| Factor | Espaciado de fibra denso | Espaciado de fibra ancho |

|---|---|---|

| Resistencia reológica | Significativamente mayor | Menor |

| Presión requerida | Alta / Ajustada hacia arriba | Estándar / Moderada |

| Demanda de deformación | Alta deformación plástica | Baja a moderada |

| Riesgo principal | Vacíos y áreas sin unir | Expulsión de la matriz |

| Mecanismo de unión | Fluencia por difusión forzada | Unión por difusión estándar |

Maximice el rendimiento de su material con KINTEK

La precisión es fundamental al manipular la compleja reología del titanio reforzado con SiC. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas líderes en la industria de Prensa en Caliente al Vacío (VHP), Muffle, Tubo y CVD diseñados para las aplicaciones aeroespaciales e industriales más exigentes. Nuestros hornos de alta temperatura son totalmente personalizables para cumplir con sus requisitos específicos de presión y vacío, garantizando una consolidación sin defectos y una integridad estructural superior.

¿Listo para optimizar la fabricación de sus compuestos?

Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar su solución personalizada.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué es crucial un control preciso de la temperatura en la preparación de composites AlMgTi? Dominando la barrera eutéctica de 437 °C

- ¿Cómo se clasifican los hornos de sinterización por prensado en caliente al vacío según su entorno de servicio? Optimice su procesamiento de materiales

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cuáles son las ventajas del sinterizado por plasma de chispa (SPS) sobre la forja tradicional? Control preciso de la microestructura

- ¿Cuáles son las ventajas de utilizar equipos de sinterización por prensado en caliente? Optimizar el rendimiento de los compuestos SiC/Cu-Al2O3

- ¿Por qué son esenciales los hornos de prensa caliente en la investigación y el desarrollo? Descubra innovaciones avanzadas en materiales

- ¿Qué papel juega el recubrimiento de nitruro de boro hexagonal (h-BN) en los moldes SPS? Proteja sus herramientas y pureza

- ¿Cuál es la función de un pirómetro infrarrojo en el proceso SPS de Ti-6Al-4Zr-4Nb? Control de fase de precisión explicado