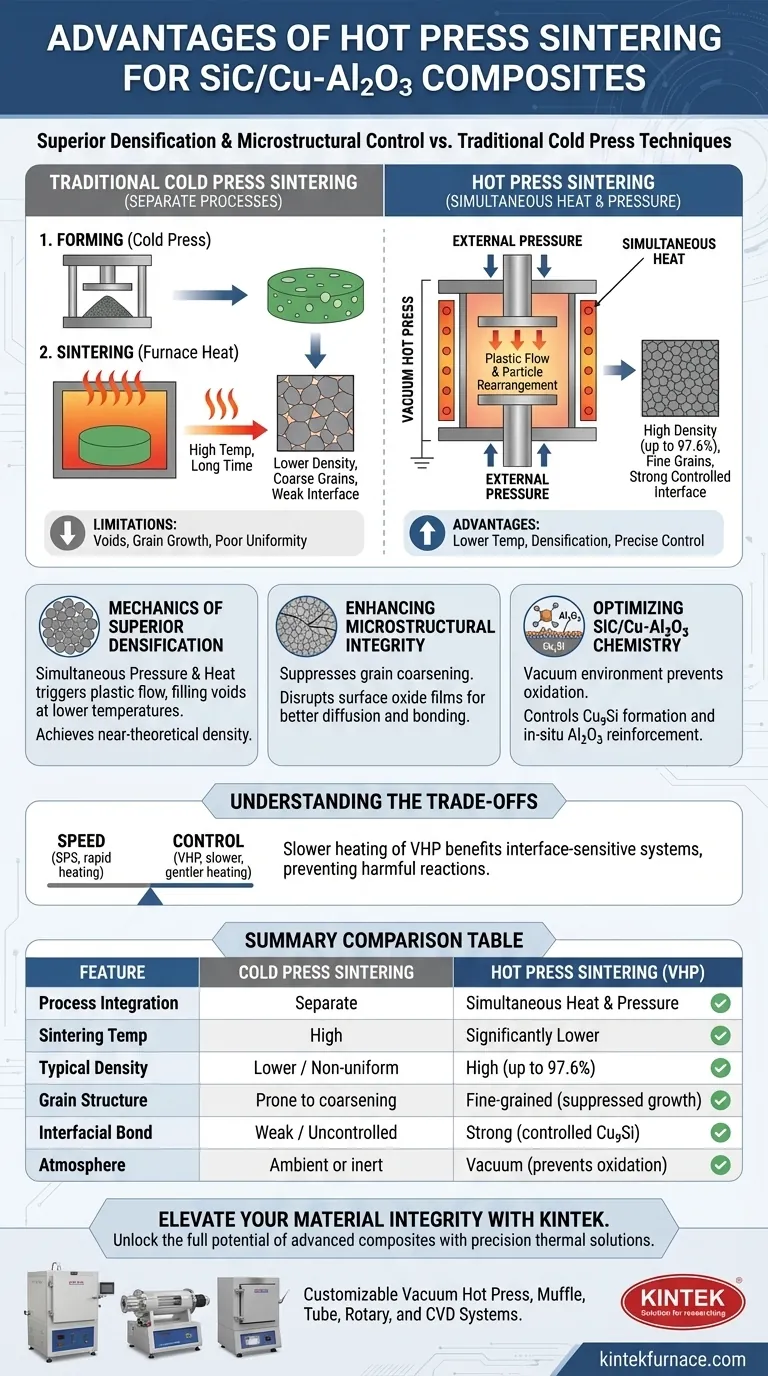

Los equipos de sinterización por prensado en caliente superan fundamentalmente las técnicas tradicionales de prensado en frío al integrar las etapas de conformado y sinterización en un único proceso asistido por presión. Esta aplicación simultánea de calor y presión externa le permite lograr estructuras significativamente más densas con tamaños de grano más finos, todo ello utilizando presiones de conformado y temperaturas de sinterización más bajas de las que se requerirían para lograr resultados comparables con el prensado en frío.

Al aplicar presión mecánica durante la fase de calentamiento, la sinterización por prensado en caliente facilita el flujo plástico y la reorganización de partículas que el prensado en frío no puede replicar. Esto da como resultado una densidad de material y una uniformidad estructural superiores, al tiempo que permite un control preciso de las reacciones interfaciales críticas para los compuestos SiC/Cu-Al2O3 de alto rendimiento.

La mecánica de la densificación superior

Presión y calentamiento simultáneos

A diferencia del prensado en frío, que separa el conformado y la sinterización, el equipo de prensado en caliente aplica presión externa mientras el material está caliente.

Esta combinación desencadena el flujo plástico local y la fluencia por difusión causada por el deslizamiento de los límites de grano.

Eliminación de vacíos a temperaturas más bajas

La presión mecánica fuerza la reorganización de las partículas de polvo, llenando eficazmente los vacíos que la simple sinterización térmica podría pasar por alto.

Este mecanismo permite que el material elimine poros y alcance altas densidades (hasta el 97,6 %) a temperaturas significativamente más bajas que las requeridas para la sinterización sin presión.

Superación de las limitaciones del prensado en frío

La sinterización tradicional por prensado en frío a menudo sufre de una mala uniformidad estructural y una menor densidad, a menos que se utilicen presiones extremadamente altas.

La sinterización por prensado en caliente supera eficazmente estos inconvenientes al utilizar el calor para ablandar el material durante la compresión, asegurando una estructura densa y uniforme en todo el compuesto.

Mejora de la integridad microestructural

Supresión del crecimiento de grano

Las altas temperaturas requeridas en la sinterización tradicional a menudo conducen al crecimiento de grano, lo que debilita el material.

La sinterización asistida por presión permite la densificación a temperaturas más bajas, lo que efectivamente suprime el crecimiento de grano y mantiene una microestructura de grano fino.

Disrupción de las películas de óxido

Para los compuestos que involucran aluminio, las películas de óxido superficial pueden dificultar la unión.

La aplicación simultánea de presión axial interrumpe estas películas de óxido superficial en los polvos, acelerando la difusión del material y asegurando una unión más fuerte entre las partículas.

Optimización de la química SiC/Cu-Al2O3

Reacciones interfaciales controladas

Para los compuestos SiC/Cu-Al2O3, la interfaz entre la cerámica y el metal es crítica.

El control preciso de la temperatura en el prensado en caliente al vacío proporciona la energía de activación necesaria para inducir una reacción moderada entre SiC y la matriz de Cu, formando Cu9Si, que fortalece la unión interfacial sin degradar el material.

Generación de refuerzo in situ

El proceso admite reacciones químicas in situ complejas necesarias para este compuesto específico.

Promueve la reacción de oxidación interna entre Cu2O (en las materias primas) y el Aluminio (en el polvo de aleación) para generar una fase de refuerzo de Al2O3 dispersa, mejorando la resistencia del compuesto.

Protección mediante entorno de vacío

Los hornos de prensado en caliente al vacío eliminan continuamente los gases de los espacios intersticiales durante la sinterización.

Esto evita la oxidación no deseada de la matriz de cobre, garantiza la estabilidad química y ayuda a eliminar los poros cerrados que de otro modo debilitarían el compuesto.

Comprensión de las compensaciones

Velocidad de procesamiento frente a control

Si bien el prensado en caliente ofrece una calidad superior, generalmente es un proceso más lento en comparación con técnicas más nuevas como la sinterización por plasma de chispa (SPS).

SPS puede calentar a velocidades de hasta 1000 °C/min, mientras que el prensado en caliente al vacío (VHP) utiliza velocidades de calentamiento más suaves.

El beneficio del calentamiento más lento

Sin embargo, esta velocidad más lenta suele ser una ventaja para sistemas sensibles a la interfaz como SiC/Al.

Las ventanas de mantenimiento más largas y el calentamiento más suave del VHP facilitan la difusión uniforme en estado sólido y evitan productos de reacción excesivos y dañinos que pueden ocurrir con el calentamiento rápido.

Tomar la decisión correcta para su objetivo

Para maximizar el rendimiento de sus compuestos SiC/Cu-Al2O3, seleccione su método en función de sus requisitos estructurales específicos:

- Si su enfoque principal es la máxima densidad: Elija la sinterización por prensado en caliente para utilizar el flujo plástico y la fluencia por difusión para eliminar poros y lograr densidades cercanas a los límites teóricos.

- Si su enfoque principal es la unión interfacial: Confíe en el prensado en caliente al vacío para controlar estrictamente las reacciones químicas, asegurando la formación de Cu9Si beneficioso sin fases quebradizas excesivas.

- Si su enfoque principal es el refinamiento microestructural: Utilice el prensado en caliente para densificar el material a temperaturas más bajas, evitando el crecimiento de grano y asegurando una estructura de grano fina y uniforme.

En última instancia, la sinterización por prensado en caliente es la opción definitiva cuando la integridad del material y el control microestructural preciso superan la necesidad de una velocidad de producción rápida.

Tabla resumen:

| Característica | Sinterización por prensado en frío | Sinterización por prensado en caliente (VHP) |

|---|---|---|

| Integración del proceso | Conformado y sinterización separados | Calor y presión simultáneos |

| Temperatura de sinterización | Alta | Significativamente más baja |

| Densidad típica | Más baja / No uniforme | Alta (hasta 97,6 %) |

| Estructura de grano | Propenso al crecimiento | Grano fino (crecimiento suprimido) |

| Unión interfacial | Débil / No controlada | Fuerte (formación controlada de Cu9Si) |

| Atmósfera | Ambiente o inerte | Vacío (evita la oxidación) |

Mejore la integridad de su material con KINTEK

Desbloquee todo el potencial de sus compuestos avanzados con nuestras soluciones térmicas de precisión. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Prensado en Caliente al Vacío, Mufla, Tubo, Rotatorio y CVD de última generación, todos completamente personalizables para satisfacer sus necesidades únicas de investigación y producción.

Ya sea que necesite un control interfacial preciso para compuestos SiC/Cu-Al2O3 o un refinamiento de grano de alta densidad, nuestros hornos de alta temperatura brindan la confiabilidad que su laboratorio exige. ¡Póngase en contacto con KINTEK hoy mismo para hablar sobre sus requisitos de horno personalizados!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es esencial un sistema de vacío de laboratorio para el SPS de LaFeO3? Garantizar la pureza de fase y la longevidad de las herramientas

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío en la preparación de composites microlaminados de aleación amorfa a base de Fe/aluminio? Lograr una unión sólida perfecta

- ¿Qué funciones desempeñan los moldes de grafito de alta resistencia durante el sinterizado por prensado en caliente de composites de TiAl-SiC?

- ¿Cómo prepara un horno de prensado en caliente al vacío (VHP) los materiales termoeléctricos de tipo P Mg3Sb2 de alto rendimiento?

- ¿Por qué son cruciales la presión y la temperatura para los compuestos de Cu-CNT? Eliminar la delaminación en el prensado en caliente al vacío

- ¿Cuáles son las ventajas únicas del Sinterizado por Plasma de Chispa (SPS)? Desbloquea la Resistencia de Carburo Ultrafino

- ¿Qué es el prensado en caliente al vacío? Logre una resistencia y pureza de material superiores

- ¿Cómo afecta la precisión del control de temperatura a la calidad de la cerámica CsPbBr3-CaF2? Domina el proceso de sinterización en frío