En términos sencillos, el prensado en caliente al vacío es un proceso de fabricación de alto rendimiento que utiliza una combinación de calor intenso, presión mecánica y un vacío para unir, densificar o dar forma a los materiales. Al eliminar el aire y otros contaminantes, el proceso crea materiales con una resistencia, densidad y pureza superiores que serían imposibles de lograr en una atmósfera normal.

El propósito principal del prensado en caliente al vacío no es solo calentar y comprimir materiales, sino hacerlo en un entorno perfectamente controlado y libre de contaminantes. Este vacío es la clave que desbloquea propiedades excepcionales del material al prevenir la oxidación y promover enlaces más fuertes y limpios.

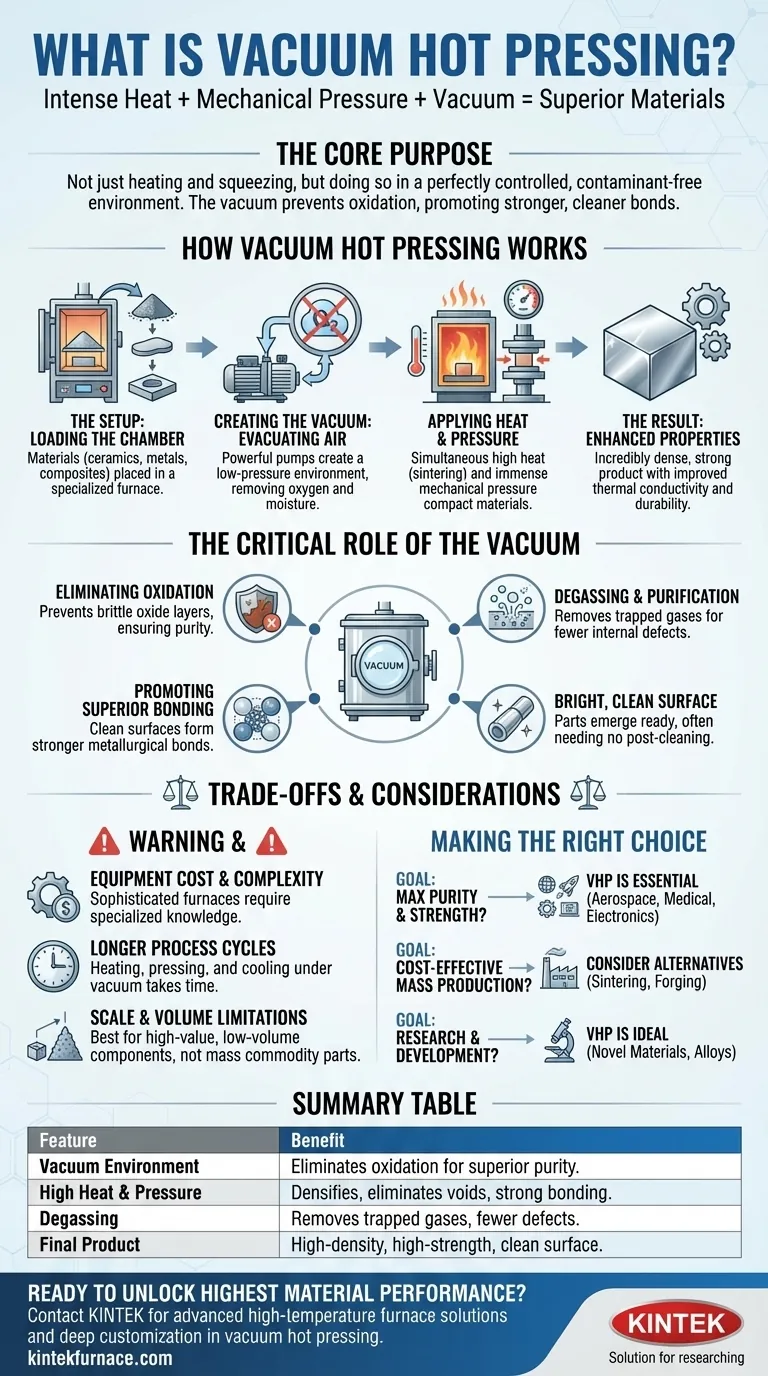

Cómo funciona el prensado en caliente al vacío

El proceso es una operación precisa de múltiples etapas diseñada para un control máximo sobre las propiedades finales del material. Combina los principios de la metalurgia, la ciencia de los materiales y la tecnología de vacío.

La configuración: Carga de la cámara

Los materiales, a menudo en forma de polvo o preformados, se colocan dentro de una cámara de horno especializada. Esto puede incluir cerámicas, metales, compuestos de carbono o capas de diferentes materiales destinados a la unión.

Creación del vacío: Evacuación del aire

La cámara se sella y potentes bombas eliminan el aire, creando un entorno de vacío de baja presión. Este paso es fundamental para eliminar el oxígeno, la humedad y otros gases reactivos que podrían comprometer la integridad del material a altas temperaturas.

Aplicación de calor y presión

Una vez establecido el vacío, los materiales se calientan a una temperatura específica, a menudo lo suficientemente alta como para ablandarlos o iniciar reacciones de sinterización. Simultáneamente, una prensa mecánica ejerce una inmensa presión, compactando el material, eliminando los huecos y forzando a las partículas o capas a un contacto íntimo.

El resultado: Propiedades del material mejoradas

Esta combinación única de un entorno limpio, alta temperatura y presión directa da como resultado un producto final increíblemente denso y fuerte. El proceso mejora propiedades como la resistencia mecánica, la conductividad térmica y la durabilidad general.

El papel crítico del vacío

Mientras que "prensado en caliente" describe el calor y la presión, el "vacío" es lo que convierte esto en una técnica de fabricación verdaderamente avanzada. Resuelve varios problemas fundamentales que ocurren durante el procesamiento a alta temperatura.

Eliminación de la oxidación y la contaminación

El principal beneficio es la prevención de la oxidación. A altas temperaturas, la mayoría de los metales y muchos otros materiales reaccionan con el oxígeno, formando capas de óxido frágiles y débiles. El vacío elimina el oxígeno, asegurando que el material permanezca puro.

Desgasificación y purificación

El vacío extrae activamente los gases atrapados y otras impurezas volátiles de las materias primas. Este paso de desgasificación conduce a un producto final con mayor pureza y menos defectos internos.

Promoción de una unión superior

Debido a que las superficies de las partículas o capas del material están perfectamente limpias y libres de películas de óxido, pueden formar enlaces metalúrgicos o químicos mucho más fuertes y completos. Esta es la base de la capacidad del proceso para crear componentes de alta resistencia.

Producción de una superficie brillante y limpia

Las piezas salen de una prensa en caliente al vacío con una superficie limpia y brillante, a menudo sin necesidad de limpieza o procesamiento posterior para eliminar la cascarilla o la decoloración.

Comprensión de las compensaciones

Aunque es potente, el prensado en caliente al vacío es un proceso especializado con consideraciones específicas. No es la solución adecuada para todas las aplicaciones.

Costo y complejidad del equipo

Los hornos de prensado en caliente al vacío son equipos sofisticados y costosos que requieren conocimientos especializados para su operación y mantenimiento.

Ciclos de proceso más largos

Lograr un vacío profundo, calentar a la temperatura, presionar y enfriar de manera controlada puede ser un proceso que consume mucho tiempo. Esto generalmente lo hace más lento que los métodos de prensado atmosférico.

Limitaciones de escala y volumen

El proceso es más adecuado para producir componentes de alto valor y alto rendimiento en lugar de piezas de productos básicos de gran volumen y bajo costo. El tamaño de los componentes está limitado por las dimensiones de la cámara.

Tomar la decisión correcta para su objetivo

Decidir si utilizar el prensado en caliente al vacío depende completamente de los requisitos de su material y sus objetivos de rendimiento.

- Si su enfoque principal es la máxima pureza y resistencia del material: Este proceso es esencial, ya que elimina la oxidación y la contaminación que inherentemente debilitan los materiales procesados al aire.

- Si su enfoque principal es crear piezas ligeras y de alto rendimiento para aplicaciones críticas: El VHP es una opción líder para la industria aeroespacial, médica y electrónica avanzada, donde la integridad del material no es negociable.

- Si su enfoque principal es la producción en masa rentable de piezas sencillas: Debe investigar métodos alternativos como la sinterización convencional o la forja, ya que el costo y el tiempo de ciclo del VHP pueden ser prohibitivos.

- Si su enfoque principal es la investigación y el desarrollo de materiales: El VHP proporciona el entorno controlado ideal para experimentar y crear materiales novedosos como cerámicas avanzadas, compuestos y aleaciones metálicas.

En última instancia, elegir el prensado en caliente al vacío es un compromiso para lograr la más alta calidad de material posible cuando el rendimiento no puede verse comprometido.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Entorno de vacío | Elimina la oxidación y la contaminación para una pureza superior. |

| Calor y presión altos | Densifica los materiales, elimina los huecos y promueve una unión fuerte. |

| Desgasificación | Elimina los gases atrapados y las impurezas para obtener menos defectos internos. |

| Producto final | Componentes de alta densidad y alta resistencia con una superficie limpia y brillante. |

¿Listo para desbloquear el máximo rendimiento del material para sus aplicaciones críticas?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra experiencia en tecnología de prensado en caliente al vacío, incluida nuestra gama de Hornos de Vacío y Atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de material, ya sea en la industria aeroespacial, médica, electrónica o investigación de materiales avanzados.

Comuníquese con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de prensado en caliente al vacío pueden aportar una resistencia y pureza superiores a sus proyectos.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?