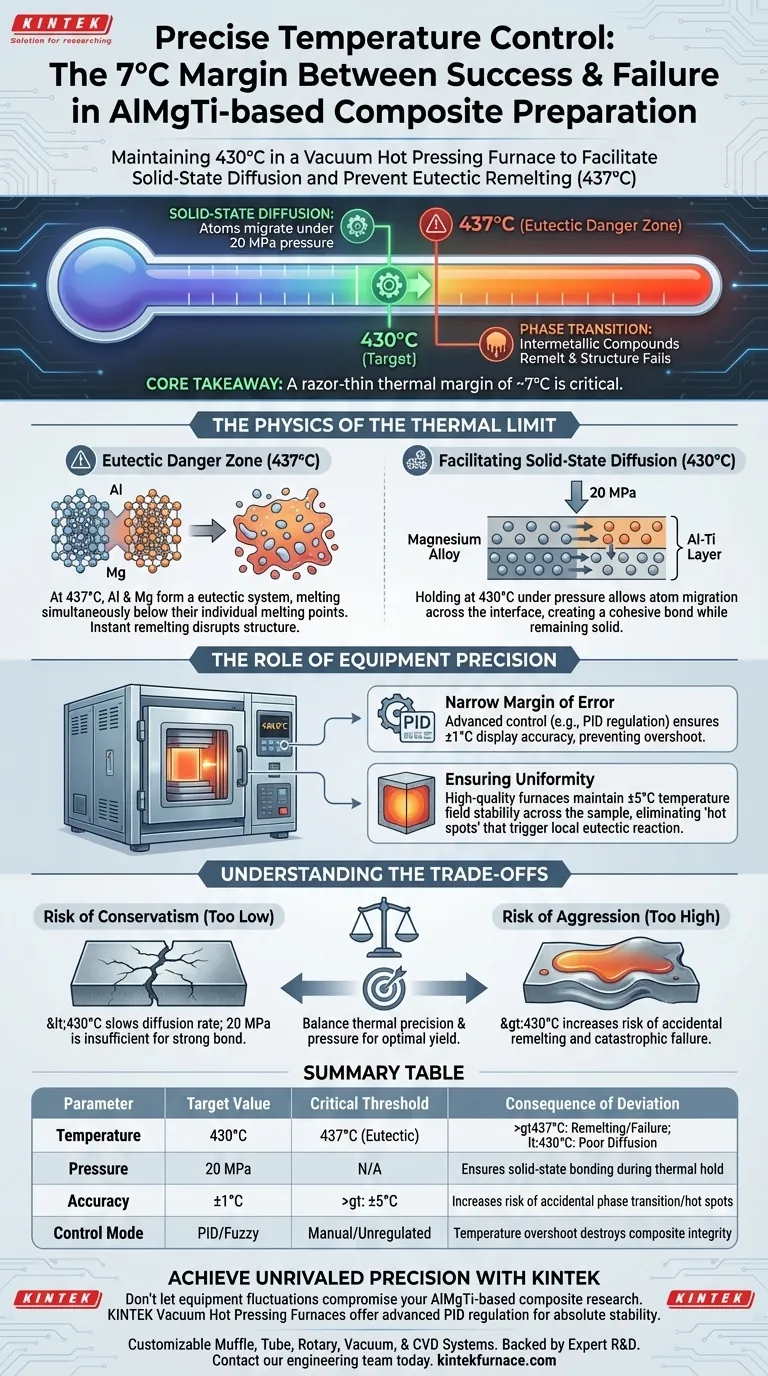

El control preciso de la temperatura es la única barrera entre una unión exitosa y un fallo estructural. En la preparación de composites a base de AlMgTi, la temperatura debe mantenerse estrictamente en 430 °C para facilitar la difusión en estado sólido. Este objetivo específico es crítico porque se encuentra justo por debajo de la temperatura eutéctica del aluminio y el magnesio (437 °C); exceder este límite incluso por unos pocos grados hace que los compuestos intermetálicos se vuelvan a fundir, destruyendo efectivamente la integridad del composite.

Conclusión Clave El éxito de este proceso depende de un margen térmico muy estrecho de aproximadamente 7 °C. Debe mantener suficiente calor para activar la unión por difusión a 430 °C, pero se requiere una precisión absoluta para evitar cruzar el umbral de 437 °C, donde el material pasa de la fase sólida a la líquida.

La Física del Límite Térmico

La Zona de Peligro Eutéctico

La restricción fundamental en este proceso es la temperatura eutéctica de los componentes de aluminio y magnesio.

A exactamente 437 °C, estos dos metales forman un sistema eutéctico, lo que significa que se fundirán simultáneamente a una temperatura inferior al punto de fusión de cada metal individual.

Prevención de la Transición de Fase

Si la temperatura del horno excede este límite de 437 °C, los compuestos intermetálicos generados se volverán a fundir instantáneamente.

Este cambio de fase de sólido a líquido interrumpe la estructura del material. Deshace el proceso de unión y crea inconsistencias dentro de las capas del composite.

Facilitación de la Difusión en Estado Sólido

El objetivo es lograr una unión por difusión en estado sólido, no una fusión líquida.

Al mantener la temperatura en 430 °C, se proporciona suficiente energía térmica para que los átomos migren a través de la interfaz entre la aleación de magnesio y la capa de Al-Ti. Esto debe ocurrir mientras el material permanece sólido, asistido por una alta presión externa de 20 MPa.

El Papel de la Precisión del Equipo

Reducción del Margen de Error

Dado que el objetivo operativo (430 °C) está peligrosamente cerca del punto de fallo (437 °C), los elementos calefactores estándar son insuficientes.

Se requiere un horno de prensado en caliente al vacío porque utiliza sistemas de control avanzados, como la regulación PID y el control difuso. Estas tecnologías garantizan que la precisión de la visualización de la temperatura se mantenga dentro de ±1 °C.

Garantía de Uniformidad

Además de la precisión en un solo punto, la estabilidad del campo de temperatura en toda la muestra es vital.

Los hornos de alta calidad mantienen la estabilidad dentro de ±5 °C. Esto asegura que no se desarrollen "puntos calientes" en la muestra, lo que podría desencadenar localmente la reacción eutéctica incluso si el sensor principal marca 430 °C.

Comprensión de las Compensaciones

El Riesgo del Conservadurismo

Podría parecer lógico bajar la temperatura muy por debajo de 430 °C para mantenerse seguro, pero esto crea un nuevo problema.

Si la temperatura es demasiado baja, la tasa de difusión de los átomos se ralentiza significativamente. Sin suficiente energía térmica, los 20 MPa de presión no serán suficientes para crear una unión fuerte y cohesiva entre las capas.

El Riesgo de la Agresividad

Por el contrario, acercar la temperatura al límite de 437 °C para acelerar la difusión es un juego con la integridad del material.

Dado que incluso los hornos avanzados tienen ligeras fluctuaciones, apuntar demasiado alto aumenta la probabilidad estadística de una fusión accidental. Está intercambiando la velocidad del proceso por un alto riesgo de fallo catastrófico de la pieza.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su composite a base de AlMgTi, debe equilibrar la precisión térmica con la aplicación de presión.

- Si su principal enfoque es la Integridad Estructural: Calibre su controlador PID para asegurar cero sobreimpulso por encima de 430 °C, priorizando la naturaleza en estado sólido de la unión sobre la velocidad.

- Si su principal enfoque es la Calidad de la Unión: Asegúrese de que la presión de 20 MPa se aplique de manera consistente durante todo el tiempo de mantenimiento de 430 °C para maximizar la difusión sin depender de temperaturas más altas.

- Si su principal enfoque es la Repetibilidad del Proceso: Utilice un horno con control multizona para mantener un campo térmico uniforme, eliminando puntos calientes locales que podrían desencadenar la reacción eutéctica.

El éxito en esta etapa se define por su capacidad para mantenerse justo en el borde del cambio de fase sin cruzarlo nunca.

Tabla Resumen:

| Parámetro | Valor Objetivo | Umbral Crítico | Consecuencia de la Desviación |

|---|---|---|---|

| Temperatura | 430 °C | 437 °C (Eutéctico) | >437 °C: Fusión/Fallo Estructural; <430 °C: Mala Difusión |

| Presión | 20 MPa | N/A | Asegura la unión en estado sólido durante el mantenimiento térmico |

| Precisión | ±1 °C | > ±5 °C | Aumenta el riesgo de transición de fase accidental/puntos calientes |

| Modo de Control | PID/Difuso | Manual/No regulado | El sobreimpulso de temperatura destruye la integridad del composite |

Logre una Precisión Inigualable en su Investigación de Composites

El éxito en la preparación de composites a base de AlMgTi depende de un margen muy estrecho de 7 °C. No permita que las fluctuaciones del equipo comprometan su integridad estructural. KINTEK proporciona Hornos de Prensado en Caliente al Vacío líderes en la industria, diseñados con regulación PID avanzada para mantener la estabilidad absoluta que sus materiales exigen.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para sus requisitos de laboratorio únicos. Asegure que su proceso de unión sea repetible y a prueba de fallos con nuestras soluciones de alta temperatura.

¿Listo para mejorar el rendimiento de sus materiales? Póngase en contacto con nuestro equipo de ingeniería hoy mismo para encontrar el horno perfecto para su aplicación.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las ventajas de procesamiento de RHS o SPS para los compuestos de aluminio A357? Lograr una densidad casi completa más rápido

- ¿Cuáles son las funciones de la compactación a alta presión y el proceso de endurecimiento a 500°C? Lograr la Estabilidad del Objetivo

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados

- ¿Cuál es el proceso de laminado al vacío? Cree piezas compuestas fuertes y ligeras

- ¿Por qué se prefiere un horno de prensado en caliente al vacío (VHP) sobre el moldeo por agitación? Lograr una densidad cercana a la teórica para compuestos

- ¿Cuáles son los rangos disponibles de fuerza de prensado y temperatura para el prensado en caliente al vacío? Optimice su procesamiento de materiales

- ¿Cuáles son los pasos operativos típicos al usar una prensa de vacío? Domine la unión y el conformado impecables

- ¿Qué papel juega un molde de grafito de alta resistencia en la sinterización por prensado en caliente? Optimizar la densidad de Al2O3/TiC/SiC(w)