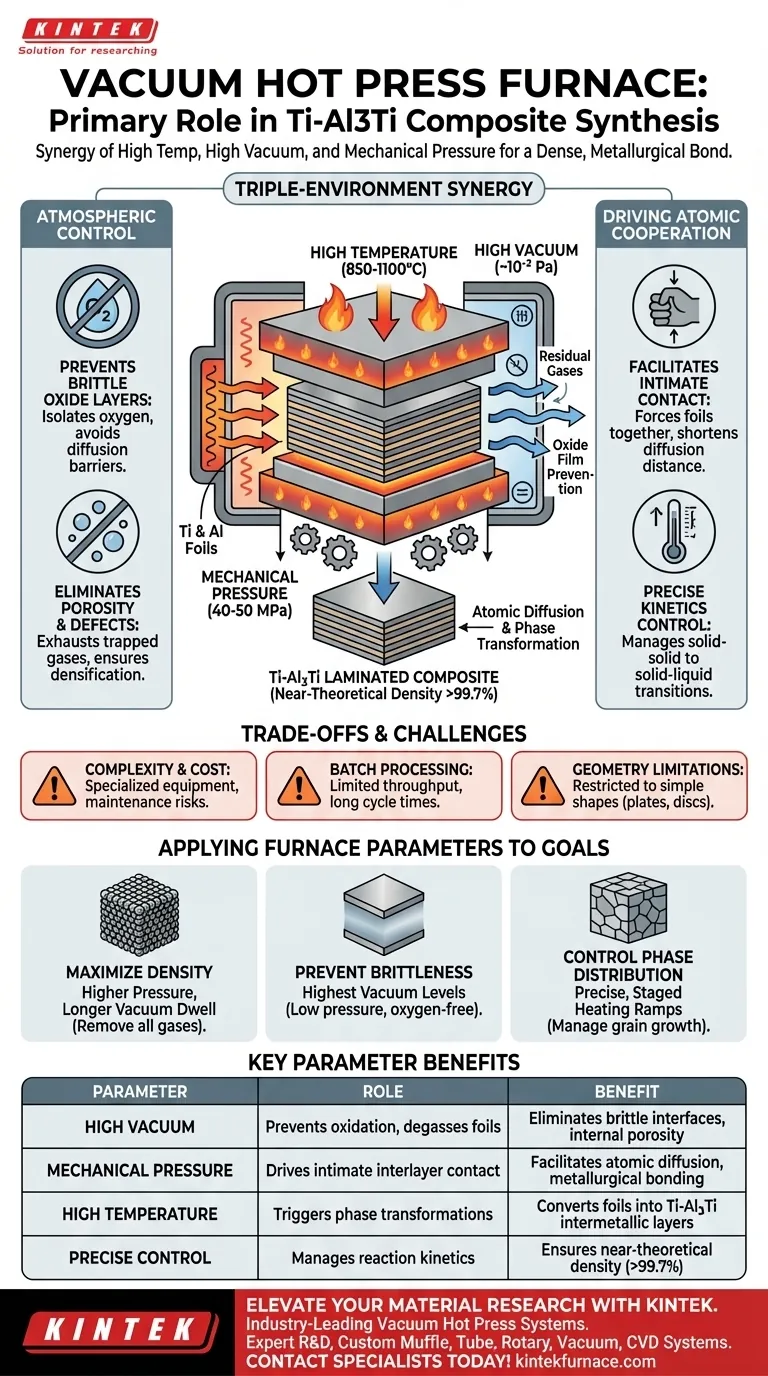

El papel principal de un horno de prensa en caliente al vacío en la síntesis de compuestos laminados de Ti-Al3Ti es proporcionar un entorno triple controlado que consta de alta temperatura, alto vacío y presión mecánica. Esta sinergia asegura que las láminas reactivas de titanio y aluminio se conviertan en una unión metalúrgica densa al prevenir la oxidación, eliminar los gases intersticiales y facilitar la difusión atómica y las transformaciones de fase.

Conclusión clave: Un horno de prensa en caliente al vacío funciona como un reactor de alta precisión que protege simultáneamente los metales reactivos de la degradación ambiental y aplica la fuerza física necesaria para impulsar la unión a nivel atómico y la densificación.

El Impacto Sinergístico del Control Atmosférico

Prevención de la Formación de Capas de Óxido Frágiles

El titanio y el aluminio son metales altamente reactivos que se oxidan casi instantáneamente a las altas temperaturas requeridas para el procesamiento. El entorno de alto vacío (que a menudo alcanza $1 \times 10^{-2}$ Pa) aísla eficazmente el oxígeno para prevenir la formación de películas de óxido.

Si se permitiera la formación de estas capas de óxido, actuarían como una barrera física, dificultando la difusión atómica y creando interfaces frágiles que comprometen la integridad estructural del compuesto.

Eliminación de la Porosidad Interna y Defectos de Gas

Más allá de prevenir la oxidación, el entorno de vacío es fundamental para evacuar los gases residuales atrapados entre las láminas de metal apiladas. Al eliminar estos gases antes y durante la compresión, el horno previene la formación de poros de gas dentro del material final.

Este proceso de desgasificación es esencial para lograr una densidad cercana a la teórica, a menudo superior al 99,7%, que se requiere para aplicaciones de alto rendimiento.

Impulso de la Difusión Atómica y la Transformación de Fase

Facilitación del Contacto Íntimo Intercapa

La aplicación de presión mecánica (típicamente entre 40 y 50 MPa) fuerza a las láminas de metal a entrar en contacto físico cercano a nivel microscópico. Esta presión elimina los huecos y acorta la distancia que los átomos de titanio y aluminio necesitan para migrar a través de la interfaz.

Esta fuerza física es el principal impulsor de la unión metalúrgica en estado sólido, permitiendo que los materiales se unan sin defectos macroscópicos.

Control Preciso de la Cinética de Reacción

El horno proporciona la alta energía térmica (a menudo entre 850°C y 1100°C) necesaria para desencadenar transformaciones de fase. El calentamiento preciso permite que el material transite de la simple difusión sólido-sólido a reacciones sólido-líquido complejas.

Esta secuencia de calentamiento controlada es lo que específicamente permite la conversión de láminas de metal en bruto en un sofisticado compuesto de intermetálico Ti-Al3Ti con microestructuras personalizadas.

Comprensión de los Compromisos y Desafíos

Complejidad del Equipo y la Operación

La necesidad de mantener un alto vacío mientras se aplica una fuerza mecánica significativa a temperaturas extremas requiere equipos altamente especializados y costosos. Mantener los sellos de vacío y los elementos calefactores bajo estas tensiones duales aumenta el riesgo de fallas mecánicas y altos costos de mantenimiento.

Restricciones en el Rendimiento de Producción

La prensa en caliente al vacío es inherentemente un método de procesamiento por lotes, lo que limita el volumen de material que se puede producir a la vez. El tiempo requerido para lograr un alto vacío y los ciclos de enfriamiento lentos posteriores necesarios para prevenir el choque térmico reducen aún más la eficiencia general de la producción.

Limitaciones de Tamaño y Geometría del Material

Dado que el proceso se basa en la aplicación de presión unidireccional, está en gran medida restringido a geometrías simples como placas o discos. La ampliación del proceso para componentes a gran escala o formas tridimensionales complejas sigue siendo un desafío técnico y económico significativo.

Aplicación de los Parámetros del Horno a Sus Objetivos

Cómo Aplicar Esto a Su Proyecto

Para lograr los mejores resultados con un horno de prensa en caliente al vacío, debe alinear los parámetros del horno con los requisitos específicos de su material.

- Si su enfoque principal es maximizar la densidad del compuesto: Priorice una presión mecánica más alta y un tiempo de permanencia en vacío más prolongado para garantizar que se eliminen todos los gases intersticiales antes de la fase de difusión final.

- Si su enfoque principal es prevenir la fragilidad de la interfaz: Concéntrese en mantener los niveles de vacío más altos posibles (baja presión) para garantizar que las superficies de aluminio permanezcan libres de oxígeno durante la etapa inicial de calentamiento.

- Si su enfoque principal es controlar la distribución de fases: Utilice rampas de calentamiento precisas y escalonadas para gestionar la transición de la difusión en estado sólido a las reacciones en estado sólido-líquido, previniendo el crecimiento descontrolado de los granos.

El horno de prensa en caliente al vacío sigue siendo la herramienta definitiva para crear laminados metálicos de alto rendimiento al forzar la cooperación atómica en un entorno perfectamente protegido.

Tabla Resumen:

| Parámetro | Rol en la Síntesis | Beneficio para Compuestos de Ti-Al3Ti |

|---|---|---|

| Alto Vacío | Previene la oxidación y desgasifica las láminas | Elimina interfaces frágiles y porosidad interna |

| Presión Mecánica | Impulsa el contacto íntimo entre capas | Facilita la difusión atómica y la unión metalúrgica |

| Alta Temperatura | Desencadena transformaciones de fase | Convierte láminas de metal en capas intermetálicas de Ti-Al3Ti |

| Control Preciso | Gestiona la cinética de reacción | Garantiza una densidad cercana a la teórica (>99,7%) |

Mejore su Investigación de Materiales con KINTEK

¿Listo para lograr una densidad y un control de fase superiores en sus compuestos de Ti-Al3Ti? KINTEK ofrece sistemas de prensa en caliente al vacío líderes en la industria, diseñados para las exigentes demandas de la metalurgia avanzada.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD personalizables, adaptados a sus necesidades únicas de alta temperatura en laboratorio.

¡Contacte a nuestros especialistas hoy mismo para descubrir cómo nuestra ingeniería de precisión puede impulsar su próximo avance en la síntesis de materiales!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo influyen los parámetros de presión en una prensa de vacío en caliente sobre el acero inoxidable? Domina la densificación de alto rendimiento

- ¿Cuáles son los beneficios de utilizar un horno de sinterización de prensa caliente al vacío para la preparación de composites de matriz de aluminio SiCw/2024? Lograr materiales aeroespaciales de alto rendimiento

- ¿Qué condiciones físicas proporciona un horno de prensado en caliente al vacío? Optimización de la preparación de compuestos GNPs-Cu/Ti6Al4V

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Por qué es necesario mantener un ambiente de alto vacío durante el SPS de SiC? Clave para Cerámicas de Alta Densidad

- ¿Qué es una máquina de prensa de vacío? Logre una laminación y densificación perfectas y sin huecos

- ¿En qué campos se aplica la tecnología de prensado en caliente? Esencial para la industria aeroespacial, la defensa y la fabricación avanzada

- ¿Cuáles son los beneficios del sistema de ambiente de vacío en un horno de prensa en caliente al vacío? Desbloquee el sinterizado de alta densidad