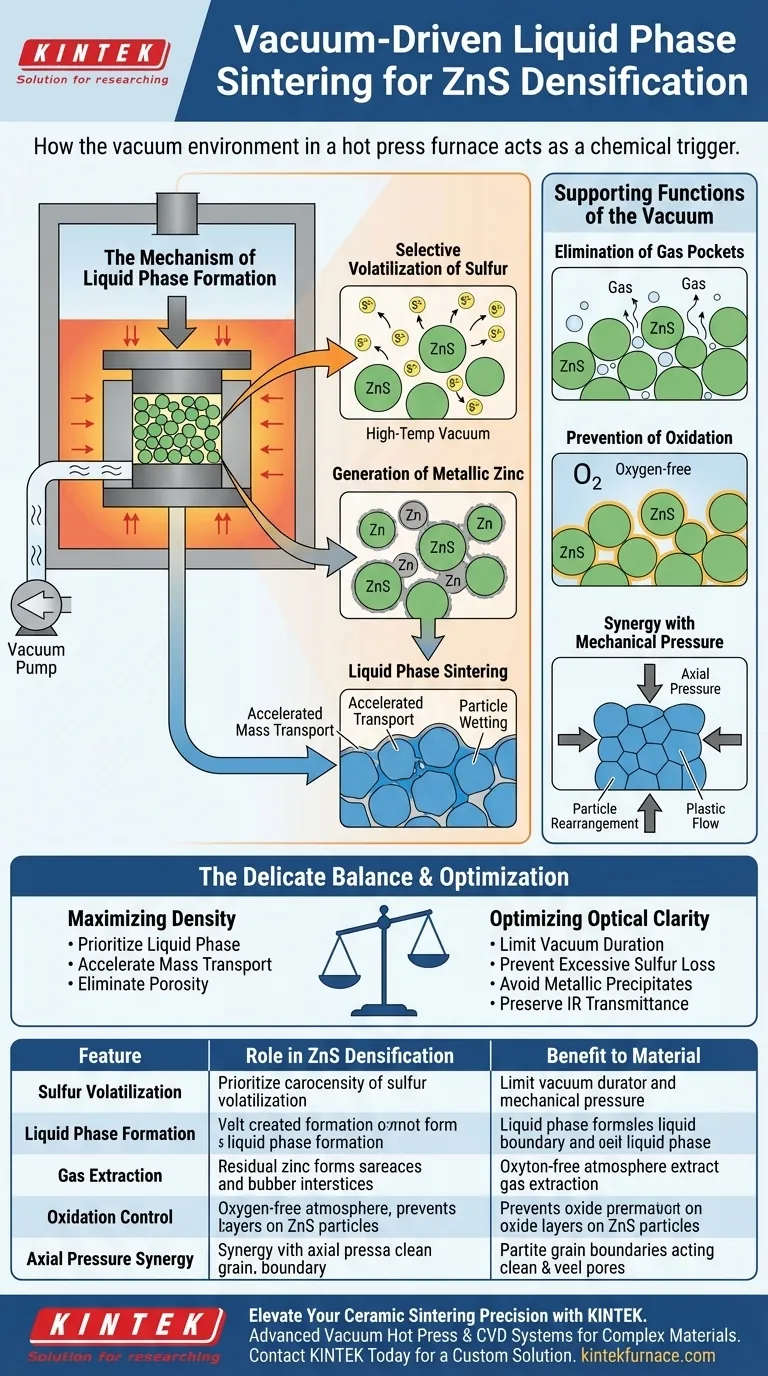

El entorno de vacío actúa como un desencadenante químico que altera fundamentalmente el mecanismo de sinterización. Dentro de un horno de prensado en caliente, el vacío a alta temperatura induce la volatilización selectiva de iones de azufre del polvo de sulfuro de zinc (ZnS). Este proceso deja zinc metálico residual, que se funde para formar una fase líquida en los límites de grano, actuando como una ayuda crítica para el sinterizado para acelerar la densificación.

El entorno de vacío no se limita a eliminar el aire; modifica activamente la estequiometría del material para permitir la sinterización en fase líquida. Al promover la pérdida de azufre, genera una fase líquida intrínseca de zinc metálico que mejora la humectación de las partículas y el transporte de masa, lo que resulta en un cuerpo cerámico de alta densidad.

El Mecanismo de Formación de Fase Líquida

Volatilización Selectiva de Azufre

La función principal del vacío en este contexto específico es impulsar la química necesaria para la sinterización en fase líquida. A altas temperaturas, el entorno de vacío reduce el umbral de presión de vapor, promoviendo la fuga de iones de azufre de la red de ZnS.

Generación de Zinc Metálico

A medida que el azufre se volatiliza, altera el equilibrio estequiométrico del polvo cerámico. Esto deja un exceso de zinc metálico a nivel microscópico.

Sinterización en Fase Líquida

A las temperaturas de sinterización típicamente utilizadas en el prensado en caliente, este zinc metálico residual se funde. Esto crea una fase líquida en los límites de grano que humedece las superficies de las partículas sólidas de ZnS. Este líquido actúa como un medio de vía rápida para el transporte de masa, permitiendo que los átomos se muevan más libremente de lo que lo harían en estado sólido, llenando eficazmente los poros y densificando el material.

Funciones de Soporte del Vacío

Eliminación de Bolsas de Gas

Más allá de la reacción química, el vacío extrae físicamente los gases adsorbidos y las impurezas volátiles atrapadas dentro de los intersticios del polvo. Al eliminar estos gases antes de que se cierren los poros, el vacío evita la formación de microporos que de otro modo reducirían la densidad.

Prevención de la Oxidación

Los altos niveles de vacío (por ejemplo, $10^{-3}$ Torr) crean una atmósfera protectora que inhibe la oxidación del polvo de ZnS. Esto es fundamental, ya que las capas de óxido pueden impedir la difusión y degradar las propiedades ópticas de la cerámica final, como la transmitancia infrarroja.

Sinergia con la Presión Mecánica

Mientras que el vacío gestiona el entorno químico, el aspecto de "prensado en caliente" aplica presión mecánica axial (por ejemplo, 15–30 MPa). El vacío asegura que los límites de grano estén limpios y activos, permitiendo que la presión aplicada fuerce eficazmente la reorganización de partículas y el flujo plástico sin la resistencia de los gases atrapados.

Comprender los Compromisos

El Riesgo de la No Estequiometría

Si bien la pérdida de azufre es necesaria para crear la fase de zinc líquido, presenta un delicado acto de equilibrio. Si el vacío induce una volatilización excesiva, el material puede volverse demasiado no estequiométrico.

Impacto en las Propiedades Ópticas

Un exceso de zinc metálico puede provocar oscurecimiento o "empañamiento" en la cerámica final. Esto afecta gravemente la capacidad del material para transmitir luz, especialmente en el espectro infrarrojo.

Sensibilidad del Control del Proceso

Depender de la sinterización en fase líquida inducida por vacío requiere un control preciso de la temperatura y los niveles de vacío. Desviaciones leves pueden cambiar el proceso de una densificación útil a una descomposición perjudicial, lo que hace que la estabilidad del proceso sea un desafío.

Tomar la Decisión Correcta para Su Objetivo

Para optimizar la densificación de las cerámicas de ZnS, debe alinear sus parámetros de procesamiento con sus métricas de rendimiento específicas.

- Si su enfoque principal es la máxima densidad: Priorice el mecanismo de fase líquida inducida por vacío para acelerar el transporte de masa y eliminar la porosidad a través de la humectación de zinc metálico.

- Si su enfoque principal es la claridad óptica (Transmitancia Infrarroja): Limite cuidadosamente la duración e intensidad de la exposición al vacío para evitar una pérdida excesiva de azufre y la formación de precipitados metálicos opacos.

El éxito depende de utilizar el vacío no solo como un entorno limpio, sino como un reactivo químico preciso que activa el proceso de sinterización.

Tabla Resumen:

| Característica | Rol en la Densificación de ZnS | Beneficio para el Material |

|---|---|---|

| Volatilización de Azufre | Desencadena desequilibrio estequiométrico | Crea fase de zinc metálico |

| Formación de Fase Líquida | Humedece los límites de grano | Acelera el transporte de masa |

| Extracción de Gas | Elimina gases adsorbidos | Evita microporos atrapados |

| Control de Oxidación | Inhibe la formación de capas de óxido | Preserva la transmitancia IR |

| Sinergia de Presión Axial | Facilita la reorganización de partículas | Logra la máxima densidad |

Mejore la Precisión de Sinterización de su Cerámica con KINTEK

Lograr el equilibrio perfecto entre estequiometría y densidad requiere un procesamiento térmico avanzado. KINTEK proporciona sistemas de Prensado en Caliente al Vacío y sistemas CVD de clase mundial, diseñados específicamente para proporcionar el control atmosférico preciso y la presión mecánica necesarios para materiales complejos como el sulfuro de zinc.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio personalizables, incluidos los sistemas Muffle, de Tubo, Rotatorios y de Vacío, garantizan que su investigación y producción cumplan los más altos estándares de claridad óptica e integridad estructural.

¿Listo para optimizar su proceso de densificación? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo contribuye un horno de sinterización por prensado en caliente al vacío a obtener alta densidad y pureza en Cu/Ti3SiC2/C/MWCNTs?

- ¿Por qué son necesarios los moldes de grafito durante el proceso de sinterización por prensado en caliente de Fe-Cu-Ni-Sn-VN? Herramientas esenciales de sinterización

- ¿Cuáles son las clasificaciones de los hornos de sinterización por prensado en caliente según el entorno de uso? Explore los tipos para el procesamiento óptimo de materiales

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados

- ¿Cuál es la función de un horno de prensado en caliente al vacío? Unión por difusión de precisión para acero inoxidable 321H

- ¿Cómo funciona el fieltro de grafito como material aislante en los equipos FAST? Aumente la eficiencia y la uniformidad térmica

- ¿Cuáles son las funciones principales de los moldes de grafito de alta resistencia? Optimizar el sinterizado por prensado en caliente de GNPs-Cu/Ti6Al4V

- ¿Cómo facilita un horno de prensado en caliente al vacío la síntesis de Al-Ti-Zr? Lograr una densidad de material cercana a la teórica