La ventaja decisiva de un horno de prensa en caliente al vacío es su capacidad para sincronizar la energía térmica de alta temperatura con la presión mecánica en una sola operación. A diferencia de la sinterización tradicional por prensado en frío, que separa las etapas de conformado y calentamiento, la prensa en caliente al vacío aplica fuerza (por ejemplo, 30 MPa) directamente durante la fase de sinterización. Esto permite la consolidación de materiales difíciles, como polvos irregulares de titanio de hidrogenación-deshidrogenación (HDH), logrando densidades relativas del 98% o superiores y propiedades mecánicas que rivalizan con los materiales forjados.

Al introducir la presión mecánica como fuerza impulsora junto con el calor, la prensa en caliente al vacío reduce la energía de activación necesaria para la densificación. Esto permite una densidad casi perfecta a temperaturas más bajas o tiempos más cortos, evitando eficazmente el crecimiento del grano que a menudo degrada la resistencia de las aleaciones Ti-6Al-4V en el procesamiento tradicional.

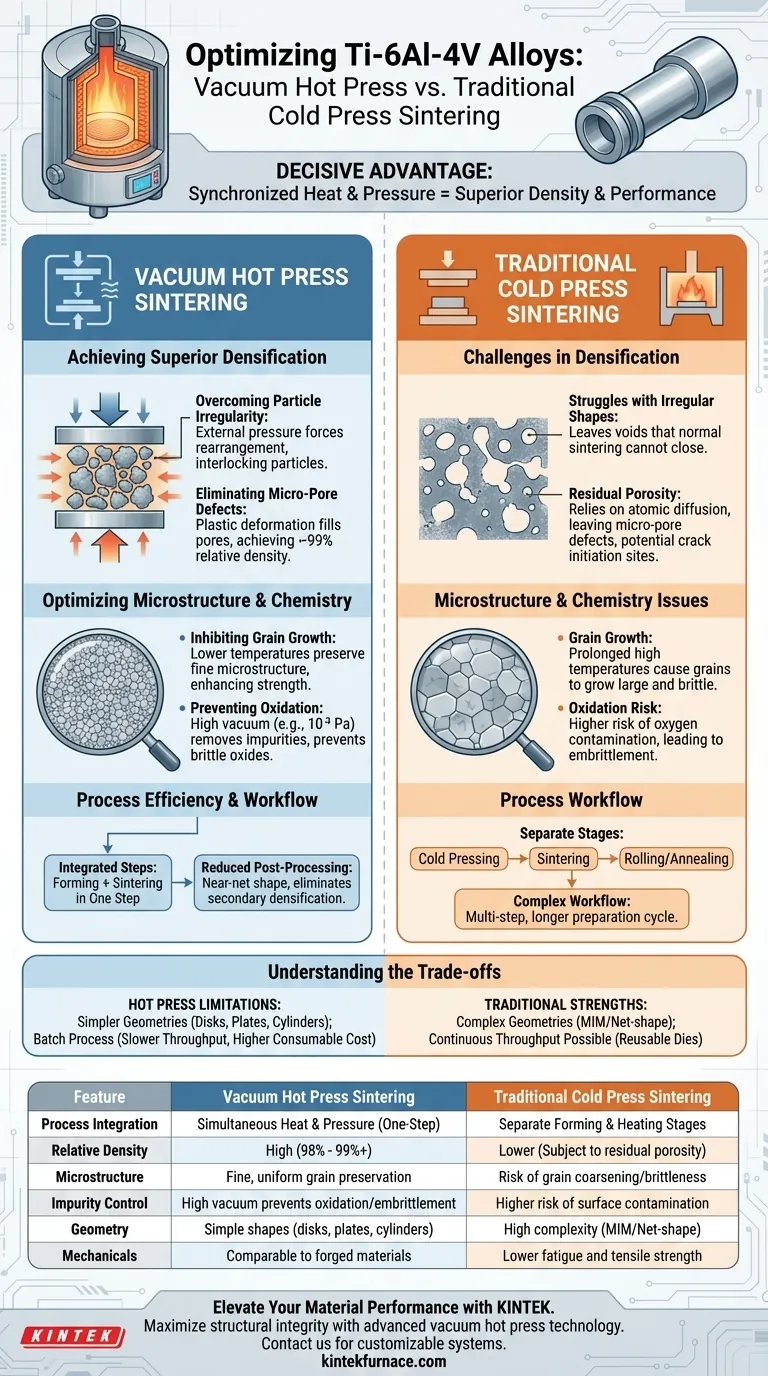

Lograr una Densificación Superior

Superar la Irregularidad de las Partículas

El prensado en frío estándar a menudo tiene dificultades con las formas irregulares del polvo, dejando vacíos que la sinterización normal no puede cerrar.

La prensa en caliente al vacío supera esto aplicando presión externa que fuerza la reorganización del polvo. Esto neutraliza eficazmente los problemas de tensión superficial y asegura que las partículas se entrelacen físicamente, independientemente de su morfología inicial.

Eliminar Defectos de Micro-Porosidad

En la sinterización sin presión, la densificación depende completamente de la difusión atómica, lo que puede dejar porosidad residual.

La prensa en caliente utiliza la deformación plástica para llenar físicamente los poros entre los granos. Este mecanismo empuja la densidad relativa a casi el 99%, eliminando los defectos de micro-porosidad que típicamente actúan como sitios de iniciación de grietas en los componentes terminados.

Optimizar la Microestructura y la Química

Inhibir el Crecimiento del Grano

La sinterización tradicional a menudo requiere una exposición prolongada a temperaturas pico para maximizar la densidad, lo que inadvertidamente hace que los granos crezcan y se vuelvan quebradizos.

Dado que la prensa en caliente utiliza la presión para ayudar a la densificación, el proceso requiere temperaturas significativamente más bajas o duraciones más cortas. Esto preserva una microestructura fina y uniforme, y potencialmente estructuras nanocristalinas, lo cual es crítico para mantener una alta ductilidad y resistencia en Ti-6Al-4V.

Prevenir la Oxidación y la Fragilización

El titanio y el aluminio tienen una afinidad extremadamente alta por el oxígeno a temperaturas elevadas.

El entorno de alto vacío (por ejemplo, 10⁻³ Pa) reduce significativamente la presión parcial de oxígeno. Esto facilita la eliminación de gases adsorbidos e impurezas volátiles de la superficie del polvo, previniendo la formación de óxidos quebradizos y asegurando una unión metálica limpia en los límites de grano.

Eficiencia del Proceso y Flujo de Trabajo

Integración de Pasos

La metalurgia de polvos tradicional a menudo implica una secuencia compleja: prensado en frío, sinterización, laminado y recocido en varios pasos.

La prensa en caliente al vacío integra el conformado y la sinterización en un solo paso. Esta consolidación acorta significativamente el ciclo de preparación y simplifica el flujo de trabajo general de fabricación.

Reducir el Post-Procesamiento

Al lograr una forma cercana a la neta con alta densidad de inmediato, la necesidad de procesos de densificación secundaria (como el Prensado Isostático en Caliente o el laminado pesado) a menudo se reduce o elimina.

Comprender las Compensaciones

Limitaciones Geométricas

Si bien la prensa en caliente ofrece propiedades de material superiores, generalmente se limita a geometrías más simples (discos, placas, cilindros) en comparación con el prensado/sinterización en frío o el moldeo por inyección de metales. La presión uniaxial dificulta la creación de socavados complejos o características internas sin diseños de troqueles costosos y complejos.

Rendimiento y Costo

Este es un proceso por lotes, a menudo más lento que el rendimiento continuo posible con los hornos de banda utilizados en la sinterización tradicional. Además, los troqueles de grafito utilizados en la prensa en caliente son consumibles que se degradan con el tiempo, lo que aumenta el costo operativo en comparación con los troqueles de acero reutilizables utilizados en el prensado en frío.

Tomar la Decisión Correcta para su Objetivo

Para determinar si la prensa en caliente al vacío es la solución correcta para su aplicación de Ti-6Al-4V, evalúe sus requisitos específicos:

- Si su enfoque principal es el Rendimiento Mecánico Máximo: Elija la prensa en caliente al vacío para lograr una resistencia cercana a la forjada, alta densidad (98%+) y estructuras de grano fino que resisten la fatiga.

- Si su enfoque principal es la Geometría Compleja: Opte por el prensado y sinterización en frío tradicional (o MIM), ya que la prensa en caliente está limitada por las limitaciones de la compactación uniaxial en troquel.

- Si su enfoque principal es la Pureza del Material: Confíe en la prensa en caliente al vacío para eliminar activamente las impurezas volátiles y prevenir la oxidación durante las fases críticas de alta temperatura.

La prensa en caliente al vacío no es solo un método de calentamiento; es una función de forzado mecánico que garantiza la integridad estructural donde la difusión térmica tradicional falla.

Tabla Resumen:

| Característica | Sinterización por Prensa en Caliente al Vacío | Sinterización por Prensado en Frío Tradicional |

|---|---|---|

| Integración del Proceso | Calor y Presión Simultáneos (Un Paso) | Etapas Separadas de Conformado y Calentamiento |

| Densidad Relativa | Alta (98% - 99%+) | Más Baja (Sujeta a porosidad residual) |

| Microestructura | Preservación de grano fino y uniforme | Riesgo de crecimiento de grano/fragilidad |

| Control de Impurezas | Alto vacío previene oxidación/fragilización | Mayor riesgo de contaminación superficial |

| Geometría | Formas simples (discos, placas, cilindros) | Alta complejidad (MIM/Forma neta) |

| Mecánicas | Comparables a materiales forjados | Menor resistencia a la fatiga y a la tracción |

Mejore el Rendimiento de su Material con KINTEK

Maximice la integridad estructural de sus componentes de Ti-6Al-4V aprovechando la avanzada tecnología de prensa en caliente al vacío de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Vacío, CVD, Muffle, Tubo y Rotatorios de alto rendimiento, todos totalmente personalizables según sus requisitos metalúrgicos específicos.

Ya sea que necesite eliminar defectos de micro-porosidad o preservar estructuras nanocristalinas, nuestro equipo de ingeniería está listo para ofrecer la precisión que usted exige. Contacte a KINTEK hoy mismo para optimizar el procesamiento a alta temperatura de su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo influye el control de la temperatura en un horno de prensado en caliente al vacío en la calidad de la interfaz de los compuestos de Ti-Al?

- ¿Qué es el prensado en caliente y qué implica? Consiga una densidad y resistencia del material superiores

- ¿Cuál es el propósito de la reacción in-situ/prensado en caliente para los objetivos de (Ti0.95Nb0.05)3SiC2? Lograr recubrimientos de alta densidad

- ¿Qué funciones cumplen los moldes de grafito en el prensado en caliente al vacío de composites de cobre-nanotubos de carbono?

- ¿Por qué los materiales del molde en los sistemas FAST/SPS deben poseer alta resistencia mecánica? Garantizando la seguridad y la precisión

- ¿Cuáles son las ventajas clave de los hornos de prensado en caliente al vacío en comparación con los hornos convencionales? Logre una pureza y un control superiores

- ¿Por qué es necesario un horno de prensado en caliente equipado con un sistema de vacío para el sinterizado de recubrimientos de aleaciones de alta entropía? Garantice la pureza, la densidad y un rendimiento superior.

- ¿Cómo se utiliza el equipo de Prensa Caliente al Vacío en I+D? Innove con Materiales de Alta Pureza