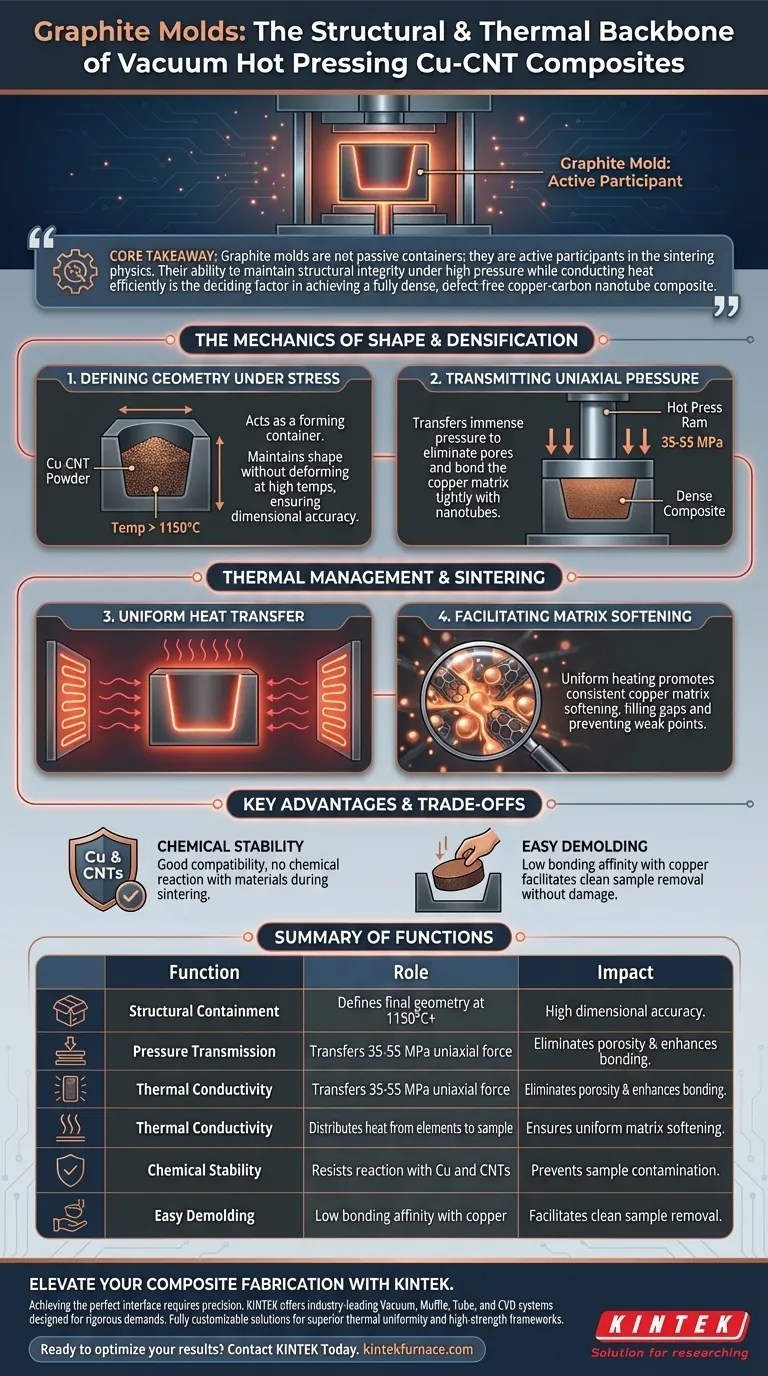

Los moldes de grafito son la columna vertebral estructural y térmica del proceso de prensado en caliente al vacío. Sirven simultáneamente como un contenedor de alta resistencia para definir la forma del composite, un mecanismo para transmitir una inmensa presión uniaxial y un conducto para una distribución uniforme del calor, asegurando que el composite de cobre-nanotubos de carbono alcance la densidad y la unión necesarias.

Conclusión Clave Los moldes de grafito no son contenedores pasivos; son participantes activos en la física de la sinterización. Su capacidad para mantener la integridad estructural bajo alta presión mientras conducen el calor de manera eficiente es el factor decisivo para lograr un composite de cobre-nanotubos de carbono completamente denso y libre de defectos.

La Mecánica de la Forma y la Densificación

Para comprender el papel del molde, debe mirar más allá de su función como recipiente. Actúa como la herramienta principal para traducir la fuerza mecánica en densidad física.

Definición de Geometría Bajo Tensión

La función más inmediata del molde de grafito es actuar como un contenedor de conformado. Contiene el polvo suelto del composite en una configuración específica para definir las dimensiones y la forma finales del material.

Crucialmente, debe mantener esta forma sin deformarse mientras está sometido a altas temperaturas (a menudo superiores a 1150 °C). Si el molde se deforma, el componente final pierde su precisión dimensional.

Transmisión de Presión Uniaxial

El molde sirve como medio de transmisión de fuerza. Transfiere la presión hidráulica externa del ariete de la prensa en caliente directamente a la muestra de polvo.

Esta no es una carga trivial; el molde debe soportar y transmitir presiones que a menudo oscilan entre 35 y 55 MPa. Esta presión es esencial para eliminar los poros y forzar a la matriz de cobre a unirse estrechamente con los nanotubos de carbono.

Gestión Térmica y Sinterización

La calidad de la interfaz de cobre-nanotubos de carbono depende en gran medida del control de la temperatura. El grafito se selecciona específicamente por sus propiedades térmicas en este entorno.

Transferencia de Calor Uniforme

El grafito posee una excelente conductividad térmica. Esto permite que el molde transfiera calor de manera rápida y uniforme desde los elementos calefactores a la muestra de polvo en su interior.

Facilitación del Ablandamiento de la Matriz

El calentamiento uniforme asegura que la matriz de cobre se ablande de manera consistente en todo el volumen de la muestra. Esto promueve el llenado uniforme de los huecos entre los nanotubos de carbono y el cobre, evitando puntos débiles estructurales en el composite final.

Comprender las Compensaciones

Si bien el grafito es el estándar para este proceso, comprender su interacción con los materiales específicos involucrados es vital para el éxito del proceso.

Estabilidad Química y Desmoldeo

A altas temperaturas, muchos materiales de moldes reaccionarían químicamente con el cobre o los nanotubos de carbono, arruinando la muestra. El grafito exhibe una buena compatibilidad química con estos materiales, manteniéndose estable durante el proceso de sinterización.

La Ventaja del Desmoldeo

Dado que el grafito no se adhiere fácilmente a la matriz de cobre, facilita el proceso de desmoldeo. Una vez completada la sinterización, la muestra se puede retirar limpiamente sin dañar la superficie del composite ni el propio molde.

Tomando la Decisión Correcta para su Objetivo

Al diseñar una configuración de prensado en caliente al vacío para composites de cobre-nanotubos de carbono, priorice las especificaciones de su molde en función de sus objetivos de calidad específicos.

- Si su enfoque principal es la Densidad Máxima: Asegúrese de que el grado de grafito elegido tenga una alta resistencia a la compresión para soportar presiones superiores a 50 MPa sin fracturarse.

- Si su enfoque principal es la Homogeneidad Microestructural: Priorice el grafito con alta conductividad térmica para garantizar que la matriz de cobre se ablande uniformemente en toda la geometría de la muestra.

Los moldes de grafito cierran la brecha entre el polvo suelto y un composite sólido y de alto rendimiento al equilibrar el flujo térmico con una estabilidad mecánica extrema.

Tabla Resumen:

| Función | Rol en el Proceso | Impacto en el Composite |

|---|---|---|

| Contención Estructural | Define la geometría final a 1150 °C+ | Alta precisión dimensional |

| Transmisión de Presión | Transfiere fuerza uniaxial de 35-55 MPa | Elimina la porosidad y mejora la unión |

| Conductividad Térmica | Distribuye el calor de los elementos a la muestra | Asegura el ablandamiento uniforme de la matriz |

| Estabilidad Química | Resiste la reacción con Cu y CNTs | Previene la contaminación de la muestra |

| Fácil Desmoldeo | Baja afinidad de unión con el cobre | Facilita la extracción limpia de la muestra |

Mejore la Fabricación de sus Composites con KINTEK

Lograr la interfaz perfecta de cobre-nanotubos de carbono requiere entornos térmicos diseñados con precisión. KINTEK proporciona soluciones de alta temperatura líderes en la industria, incluidos sistemas de vacío, mufla, tubo y CVD, diseñados específicamente para manejar las rigurosas demandas de presión y temperatura de la sinterización de materiales avanzados.

Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción. Ya sea que requiera una uniformidad térmica superior para la homogeneidad microestructural o marcos de alta resistencia para la máxima densificación, nuestro equipo está listo para ayudar.

¿Listo para optimizar los resultados de su prensado en caliente al vacío?

Contacte a KINTEK Hoy para una Consulta Profesional

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo ofrece el Sinterizado por Plasma de Chispa (SPS) ventajas técnicas sobre el sinterizado tradicional? Lograr una densificación rápida

- ¿Cuáles son las ventajas de los sistemas de sinterización por plasma de chispa (SPS)? Fabricación Superior de Cerámicas de Carburo de Alta Entropía

- ¿Qué es la sinterización por prensado en caliente y cómo mejora el proceso la sinterización por prensado en caliente al vacío? Logre una densidad y pureza superiores del material

- ¿Qué variaciones de tamaño están disponibles para los hornos de prensa en caliente? Elija el tamaño adecuado para sus necesidades de laboratorio o producción

- ¿Cuáles son las principales ventajas de FAST/SPS en el reciclaje de Ti-6Al-4V? Eficiencia de Transformación con Sinterización en Estado Sólido

- ¿Cuál es la función de los troqueles de grafito en el prensado en caliente al vacío? Optimizar los resultados de sinterización del acero inoxidable austenítico

- ¿Cuáles son las ventajas de usar un horno VHP sobre CVD para ZnS? Mejora la resistencia y la eficiencia con el prensado en caliente al vacío

- ¿Cuál es el principio clave de un horno de sinterización por prensado en caliente? Logre una densificación superior para materiales de alto rendimiento