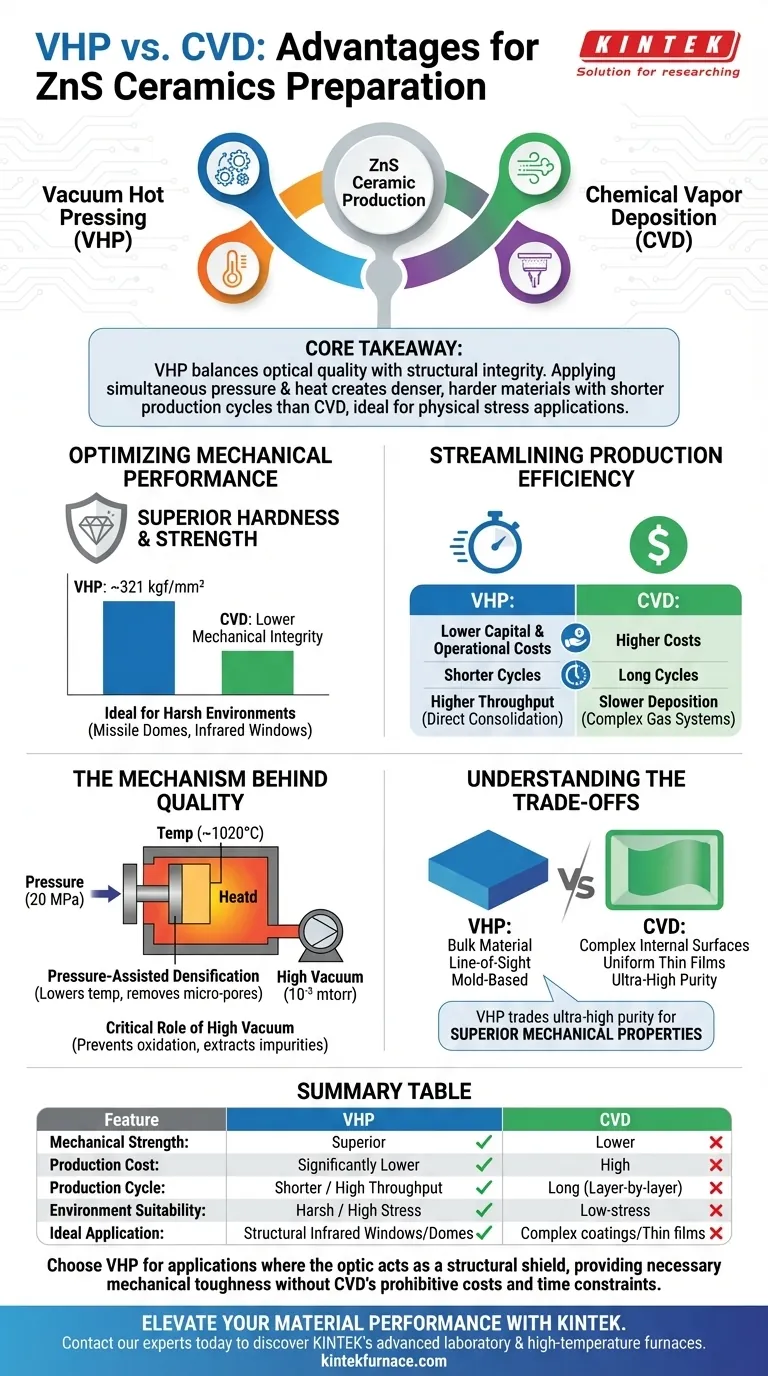

El prensado en caliente al vacío (VHP) ofrece una ventaja clara tanto en eficiencia económica como en rendimiento mecánico en comparación con la deposición química en fase vapor (CVD). Si bien el CVD es conocido por su alta pureza, el VHP proporciona una ruta de producción significativamente más simple y de menor costo que produce cerámicas de sulfuro de zinc (ZnS) con una dureza y resistencia mecánica superiores, lo que las hace más adecuadas para entornos físicamente exigentes.

Conclusión clave El VHP equilibra la calidad óptica con la integridad estructural. Al aplicar presión y calor simultáneos, el VHP crea un material más denso y duro con un ciclo de producción más corto que el CVD, lo que lo convierte en el método preferido para aplicaciones donde el componente debe soportar estrés físico, como cúpulas de misiles o ventanas infrarrojas protectoras.

Optimización del rendimiento mecánico

Dureza y resistencia superiores

La ventaja de rendimiento más crítica del VHP sobre el CVD es la integridad mecánica. Las cerámicas preparadas con VHP exhiben una dureza significativamente mayor, alcanzando niveles como 321 kgf/mm².

Idoneidad para entornos hostiles

Dado que las cerámicas preparadas con CVD generalmente poseen propiedades mecánicas más débiles, son menos ideales para aplicaciones que implican impacto físico o estrés. La microestructura optimizada lograda a través del VHP hace que estos materiales sean el estándar para aplicaciones de ventanas infrarrojas que requieren alta resistencia mecánica para sobrevivir a condiciones operativas hostiles.

Optimización de la eficiencia de producción

Menores costos de capital y operativos

El proceso VHP es generalmente más simple y requiere equipos menos costosos que el CVD. El CVD implica sistemas complejos de manejo de gases y tasas de deposición más lentas, mientras que el VHP utiliza un método de consolidación más directo, lo que resulta en costos de producción generales significativamente más bajos.

Ciclos de producción más cortos

El CVD es inherentemente un proceso lento, que a menudo requiere largos períodos para crecer materiales átomo por átomo o capa por capa. El VHP logra la densificación mucho más rápido, ofreciendo un ciclo de producción más corto que mejora el rendimiento y la escalabilidad para la fabricación de cerámica a granel.

El mecanismo detrás de la calidad

Densificación asistida por presión

El VHP utiliza una sinergia de alta temperatura (aprox. 1020 °C) y presión mecánica significativa (por ejemplo, 20 MPa). Esta presión reduce la temperatura requerida para la densificación y elimina forzosamente los microporos, permitiendo que el material alcance una densidad cercana a la teórica sin el crecimiento excesivo de grano que puede debilitar las cerámicas.

Papel crítico del alto vacío

Operar en un entorno de alto vacío (por ejemplo, 10⁻³ mtorr) es esencial para el procesamiento de ZnS. Este entorno previene la oxidación y descomposición del sulfuro de zinc a altas temperaturas. Además, extrae impurezas volátiles y gases adsorbidos de los intersticios del polvo, reduciendo la porosidad y asegurando la alta transmitancia infrarroja requerida para aplicaciones ópticas.

Comprensión de las compensaciones

Geometría frente a material a granel

Si bien el VHP es superior para crear placas o cúpulas de cerámica resistentes y a granel, es un proceso basado en moldes y de línea de visión. No puede igualar la capacidad del CVD para recubrir superficies internas complejas o formas irregulares con una película delgada y uniforme.

Pureza frente a resistencia

El CVD crea material a través de la deposición molecular, lo que resulta en una pureza extremadamente alta. El VHP consolida polvo, lo que significa que la pureza está dictada por la materia prima de partida. Sin embargo, el VHP intercambia esta ultra alta pureza por las propiedades mecánicas superiores necesarias para componentes ópticos estructurales.

Tomando la decisión correcta para su objetivo

Al elegir entre VHP y CVD para la producción de sulfuro de zinc, alinee su elección con la función principal del componente:

- Si su enfoque principal es la durabilidad mecánica en entornos hostiles: Elija VHP por su capacidad para producir cerámicas más duras y densas capaces de soportar estrés físico (por ejemplo, cúpulas de misiles).

- Si su enfoque principal es la eficiencia de costos y la velocidad: Elija VHP para aprovechar ciclos de producción más cortos y menores costos de equipo en comparación con los lentos tiempos de deposición del CVD.

Resumen: Para aplicaciones donde la óptica actúa como un escudo estructural, el VHP proporciona la tenacidad mecánica necesaria sin los costos prohibitivos y las limitaciones de tiempo del CVD.

Tabla resumen:

| Característica | Prensado en caliente al vacío (VHP) | Deposición química en fase vapor (CVD) |

|---|---|---|

| Resistencia mecánica | Superior (Dureza ~321 kgf/mm²) | Menor integridad mecánica |

| Costo de producción | Significativamente menor | Alto (Sistemas de gas complejos) |

| Ciclo de producción | Más corto / Alto rendimiento | Largo (Crecimiento capa por capa) |

| Idoneidad del entorno | Hostil / Alto estrés físico | Entornos de bajo estrés |

| Aplicación ideal | Ventanas/cúpulas infrarrojas estructurales | Recubrimientos complejos/Películas delgadas |

Mejora el rendimiento de tu material con KINTEK

¿Buscas optimizar la integridad mecánica y la eficiencia de producción de tus cerámicas de ZnS? KINTEK ofrece soluciones de procesamiento térmico líderes en la industria diseñadas para cumplir con tus especificaciones más exigentes. Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas VHP, CVD, Muffle, Tube, Rotary y Vacuum de alto rendimiento, todos totalmente personalizables para tus necesidades únicas de investigación o industriales.

No comprometas la durabilidad ni el costo. Contacta a nuestros expertos hoy mismo para descubrir cómo los hornos de laboratorio y de alta temperatura avanzados de KINTEK pueden optimizar tu producción y mejorar la calidad de tu material.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar el Sinterizado por Plasma de Chispa (SPS) para los compuestos de Mo-Cr-Y? Fabricación de Alto Rendimiento

- ¿Cómo influyen los parámetros de presión en una prensa de vacío en caliente sobre el acero inoxidable? Domina la densificación de alto rendimiento

- ¿Qué características de seguridad incorporan los hornos de prensa caliente al vacío? Garantice la protección del operador y del equipo

- ¿Qué ventajas técnicas ofrece un sistema de Sinterización por Plasma de Chispa (SPS) para las cerámicas de TiB2? Desbloquea una resistencia superior

- ¿Cuál es la necesidad de mantener un ambiente de alto vacío durante el sinterizado de AZ31? Prevenir la oxidación y la porosidad

- ¿Qué tipos de soluciones de fabricación se crean para el procesamiento de materiales compuestos? Optimice su producción con métodos avanzados

- ¿Cuáles son los beneficios clave de usar una prensa de vacío para el sinterizado de polvos metálicos y cerámicos? Logre una Densidad y Pureza Superiores

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales