En esencia, las soluciones de fabricación para materiales compuestos están diseñadas para dar forma y solidificar el material bajo condiciones altamente controladas. Los métodos principales implican plantas de fabricación completas centradas en máquinas de termoformado al vacío, que utilizan el prensado al vacío tanto en caliente como en frío para formar la pieza final.

La máquina específica es solo una parte de la ecuación. El verdadero objetivo de estas soluciones de fabricación es dominar la interacción de calor, presión y tiempo para producir piezas compuestas consistentes y de alta calidad, minimizando errores y costes.

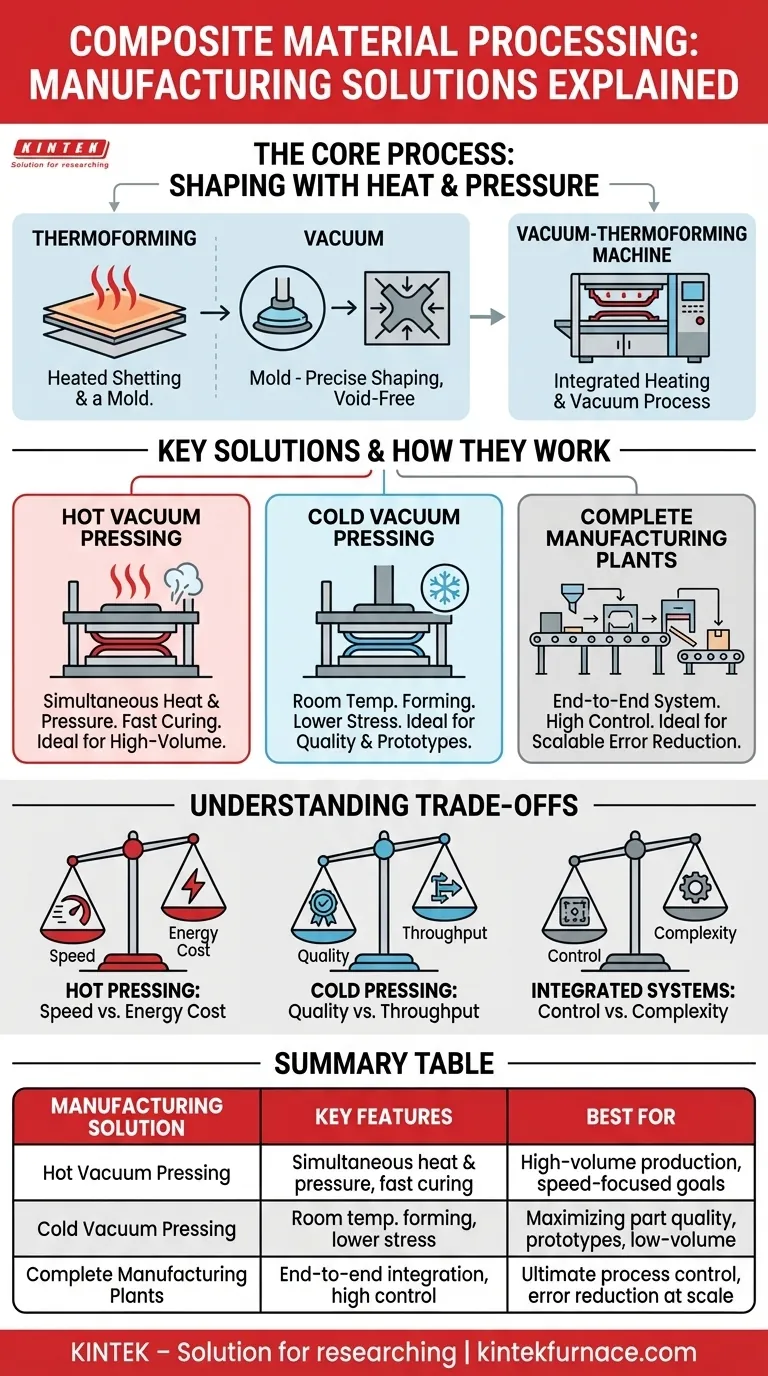

El Proceso Central: Dar Forma a los Compuestos con Calor y Presión

La fabricación moderna de compuestos gira en torno a un proceso conocido como termoformado. Esta técnica utiliza una combinación de temperatura y vacío para dar forma precisa a láminas o preformas compuestas en una geometría deseada.

¿Qué es el Termoformado?

El termoformado es un proceso de fabricación en el que una lámina de plástico o compuesto se calienta a una temperatura de conformado maleable. Una vez maleable, se le da forma específica en un molde y luego se recorta para crear un producto utilizable.

El Papel Crítico del Vacío

Se aplica un vacío para tirar del material calentado firmemente contra la superficie del molde. Esto asegura que cada detalle y contorno del molde se replique perfectamente, eliminando el aire atrapado y garantizando una pieza densa y libre de huecos.

Cómo Funcionan las Máquinas de Termoformado al Vacío

Estas máquinas integran las etapas de calentamiento y vacío en un único proceso controlado. El material compuesto se calienta, se transfiere a la estación de moldeo y luego se aplica un vacío para atraerlo hacia o sobre el molde, formando la pieza final.

Soluciones Clave de Fabricación Explicadas

La elección de la solución depende del material, la complejidad de la pieza y los objetivos de producción. Los dos enfoques principales son el prensado en caliente y en frío.

Prensado al Vacío en Caliente

En este método, el calor y la presión se aplican simultáneamente. La prensa calienta el material compuesto a su temperatura de curado mientras el vacío elimina el aire y una prensa aplica fuerza mecánica. Esto acelera significativamente el ciclo de curado.

Este proceso es ideal para la producción de gran volumen donde el tiempo de ciclo es un factor crítico.

Prensado al Vacío en Frío

En el prensado en frío, la formación inicial y la aplicación del vacío pueden realizarse a temperatura ambiente o cercana a ella. La pieza se consolida bajo vacío y puede curarse posteriormente en un horno sin presión directa de la prensa en sí.

Este enfoque se utiliza a menudo para estructuras más grandes o materiales que son sensibles a los cambios rápidos de temperatura, priorizando la integridad del material sobre la velocidad.

Plantas de Fabricación Completas

Las soluciones más avanzadas son plantas de fabricación completas e integradas. No son solo máquinas individuales, sino sistemas de extremo a extremo que manejan la preparación del material, el formado, el curado y el acabado.

Estas "soluciones individuales" se construyen a medida para optimizar un proceso de producción específico, con el objetivo de maximizar la calidad y minimizar el coste de una pieza compuesta en particular.

Comprensión de las Compensaciones

Cada decisión de fabricación implica equilibrar factores contrapuestos. Comprenderlos es clave para seleccionar el proceso correcto.

Prensado en Caliente: Velocidad frente a Coste Energético

La principal ventaja del prensado en caliente es la velocidad, lo que conduce a un mayor rendimiento. Sin embargo, estos sistemas tienen costes de capital iniciales más altos y consumen más energía, lo que puede aumentar el coste por pieza.

Prensado en Frío: Calidad frente a Rendimiento

El prensado en frío es generalmente más lento debido a ciclos de curado más largos. La compensación suele ser una menor tensión interna en la pieza y menores costes energéticos. Es muy adecuado para prototipos o producción de bajo volumen donde la estabilidad dimensional es primordial.

Sistemas Integrados: Control frente a Complejidad

Una planta de fabricación completa ofrece un control inigualable sobre todo el proceso, reduciendo drásticamente el potencial de error humano. La desventaja es una inversión inicial significativa y complejidad, que requiere conocimientos especializados para operar y mantener.

Tomar la Decisión Correcta para su Objetivo

Su solución óptima depende totalmente del objetivo principal de su proyecto.

- Si su enfoque principal es la producción de alto volumen: El prensado al vacío en caliente es la solución más eficaz debido a sus rápidos tiempos de ciclo.

- Si su enfoque principal es maximizar la calidad de la pieza y minimizar la tensión interna: Un proceso de prensado al vacío en frío es a menudo la opción superior.

- Si su enfoque principal es el control máximo del proceso y la reducción de errores a escala: Una planta de fabricación completa e integrada proporciona los resultados más sólidos y repetibles.

Al alinear su proceso de fabricación con sus objetivos específicos, puede desbloquear todo el potencial de rendimiento y económico de los materiales compuestos.

Tabla Resumen:

| Solución de Fabricación | Características Clave | Mejor Para |

|---|---|---|

| Prensado al Vacío en Caliente | Calor y presión simultáneos, curado rápido | Producción de alto volumen, objetivos centrados en la velocidad |

| Prensado al Vacío en Frío | Formado a temperatura ambiente, menor tensión | Maximizar la calidad de la pieza, prototipos, bajo volumen |

| Plantas de Fabricación Completas | Integración de extremo a extremo, alto control | Control máximo del proceso, reducción de errores a escala |

¿Listo para mejorar su procesamiento de materiales compuestos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo podemos optimizar su producción con soluciones confiables y personalizadas.

Guía Visual

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo beneficia el control personalizado de calor y presión al prensado en caliente? Lograr una densidad y resistencia superiores del material

- ¿Qué es una prensa de vacío y por qué es importante en la fabricación moderna? Desbloquee una unión y precisión impecables

- ¿Cómo mejora la automatización el proceso de prensado en caliente? Aumenta la precisión, la eficiencia y la calidad

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados

- ¿En qué campos se aplica la tecnología de prensado en caliente? Esencial para la industria aeroespacial, la defensa y la fabricación avanzada