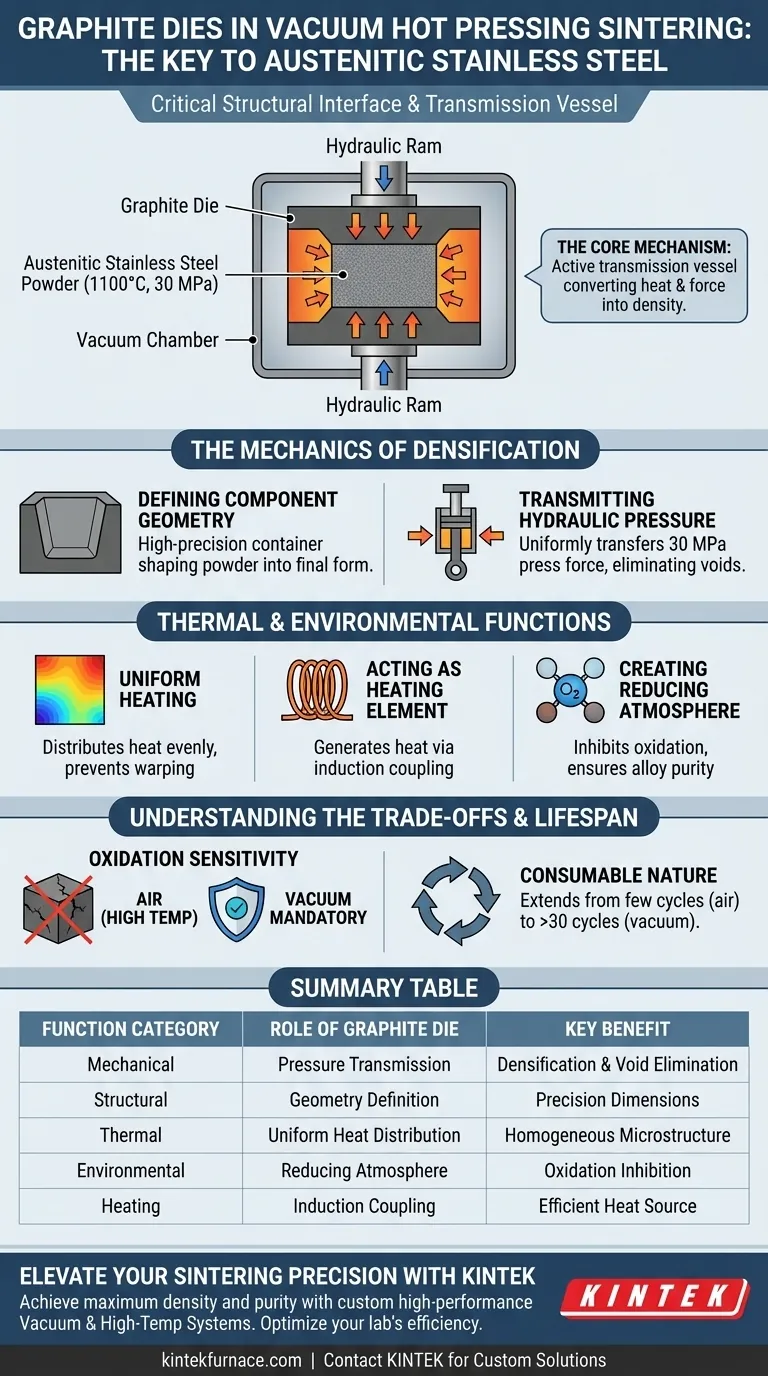

Los troqueles de grafito funcionan como la interfaz estructural crítica durante el prensado en caliente al vacío de acero inoxidable austenítico. Su función principal es doble: definen la geometría macroscópica del componente sinterizado y sirven como medio para transmitir la presión hidráulica al polvo. Esto facilita la densificación de las partículas a altas temperaturas, típicamente alrededor de 1100 °C.

El Mecanismo Central El troquel de grafito no es simplemente un contenedor pasivo; actúa como un recipiente de transmisión activo que convierte el calor y la fuerza axial en densidad del material. Permite la aplicación simultánea de presión (hasta 30 MPa) y temperatura, forzando al polvo de acero inoxidable a sufrir deformación plástica y a unirse para formar una estructura sólida y de alta resistencia.

La Mecánica de la Densificación

Definición de la Geometría del Componente

La función más inmediata del troquel de grafito es el conformado. Actúa como un recipiente de alta precisión que contiene el polvo suelto de acero inoxidable austenítico. Dado que el polvo no tiene una forma fija inicialmente, el troquel define las dimensiones finales y los límites de la muestra sinterizada, como una forma cilíndrica.

Transmisión de Presión Hidráulica

Para que la sinterización ocurra de manera efectiva, el polvo debe ser comprimido. El troquel de grafito soporta la inmensa fuerza axial generada por la prensa hidráulica. Actúa como medio de transferencia, asegurando que esta presión mecánica se transmita uniformemente desde los arietes de la prensa al cuerpo del polvo, lo cual es esencial para eliminar vacíos y lograr una alta densidad.

Funciones Térmicas y Ambientales

Facilitación del Calentamiento Uniforme

El grafito posee una excelente conductividad térmica. Durante el ciclo de prensado en caliente, el troquel asegura que el calor se distribuya uniformemente por todo el polvo de acero inoxidable. Esta uniformidad es fundamental para prevenir gradientes térmicos que podrían provocar componentes deformados o microestructuras desiguales dentro del acero.

Actuando como Elemento Calefactor

En sistemas que utilizan calentamiento por inducción, el troquel de grafito a menudo sirve como la propia fuente de calor. Debido a su conductividad eléctrica, el grafito se acopla al campo de inducción para generar calor, que luego se transfiere a los contenidos en polvo no conductores o menos conductores.

Creación de una Atmósfera Reductora

A temperaturas elevadas, el grafito puede crear un ambiente reductor local. Esto ayuda a inhibir la oxidación del material dentro del troquel. Para el acero inoxidable, mantener un ambiente con bajo contenido de oxígeno es vital para preservar la pureza de la aleación y asegurar una unión adecuada de las partículas.

Comprensión de las Compensaciones

Sensibilidad a la Oxidación a Alta Temperatura

Si bien el grafito es robusto en vacío, es muy susceptible a la oxidación en aire a altas temperaturas. Por lo tanto, el ambiente de vacío es obligatorio no solo para el acero inoxidable, sino para proteger el propio troquel. Si se expone al oxígeno mientras está caliente, el troquel se degradaría rápidamente, perdiendo su precisión dimensional.

Naturaleza Consumible y Desgaste

A pesar de su resistencia a altas temperaturas, los troqueles de grafito se consideran consumibles. Están sujetos a importantes esfuerzos mecánicos y ciclos térmicos, lo que eventualmente limita su vida útil. Sin embargo, usarlos en vacío extiende significativamente su utilidad —a menudo de unos pocos ciclos en aire a más de 30 ciclos en vacío—, reduciendo así los costos de material a largo plazo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de los troqueles de grafito en su proceso de sinterización, considere lo siguiente con respecto a sus objetivos específicos:

- Si su enfoque principal es la Precisión Dimensional: Asegúrese de que su sistema de vacío mantenga una alta integridad para prevenir la erosión inducida por la oxidación de las paredes del troquel, lo que altera la tolerancia de la pieza.

- Si su enfoque principal es la Pureza del Material: Aproveche la capacidad del troquel de grafito para crear una atmósfera reductora, pero verifique que la temperatura del proceso (por ejemplo, 1100 °C) se controle estrictamente para prevenir reacciones adversas.

En última instancia, el troquel de grafito es el recipiente que permite la transición de polvo suelto a un componente de acero inoxidable austenítico de alto rendimiento a través de la aplicación precisa de calor y presión.

Tabla Resumen:

| Categoría de Función | Rol del Troquel de Grafito | Beneficio Clave para Acero Inoxidable |

|---|---|---|

| Mecánica | Transmisión de Presión | Facilita la densificación y elimina vacíos hasta 30 MPa |

| Estructural | Definición de Geometría | Asegura dimensiones de alta precisión y la forma final del componente |

| Térmica | Distribución Uniforme del Calor | Previene gradientes térmicos y asegura una microestructura uniforme |

| Ambiental | Atmósfera Reductora Local | Inhibe la oxidación de la aleación y promueve una unión superior de las partículas |

| Calentamiento | Acoplamiento por Inducción | Actúa como fuente de calor para un procesamiento eficiente a alta temperatura |

Mejore la Precisión de su Sinterización con KINTEK

¿Está buscando lograr la máxima densidad y pureza en sus aleaciones de alto rendimiento? Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables según sus necesidades únicas de sinterización.

Nuestras avanzadas soluciones térmicas garantizan el entorno perfecto para sus troqueles de grafito, extendiendo su vida útil y garantizando la integridad de sus componentes de acero inoxidable austenítico.

¿Listo para optimizar la eficiencia de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Para qué se utiliza el Prensado en Caliente al Vacío en los objetivos cerámicos y de metal en polvo? Lograr una densidad y pureza superiores

- ¿Qué es una prensa caliente al vacío? Logre la máxima pureza y densidad del material

- ¿Cuál es la ventaja significativa de usar un horno de prensa en caliente al vacío en comparación con el sinterizado sin presión para preparar cerámicas de h-BN de alta densidad? Lograr densidad cercana a la teórica con fuerza mecánica

- ¿Qué condiciones ambientales críticas proporciona un horno de prensa en caliente al vacío? Optimización de composites de Cobre-MoS2-Mo

- ¿Cuáles son las ventajas del proceso de uso de SPS para electrolitos cerámicos protónicos? Lograr una densificación rápida

- ¿Cuáles son los pasos en el proceso de sinterización por prensado en caliente? Logre una densidad y un rendimiento de material superiores

- ¿Cómo difiere la porosidad de los materiales entre el prensado en caliente y la compactación en frío y la sinterización? Comparar métodos para una densidad óptima

- ¿Cuál es la función de la etapa de desaglutinación a baja presión en una prensa caliente al vacío? Garantizar la alineación e integridad de las fibras de SiC