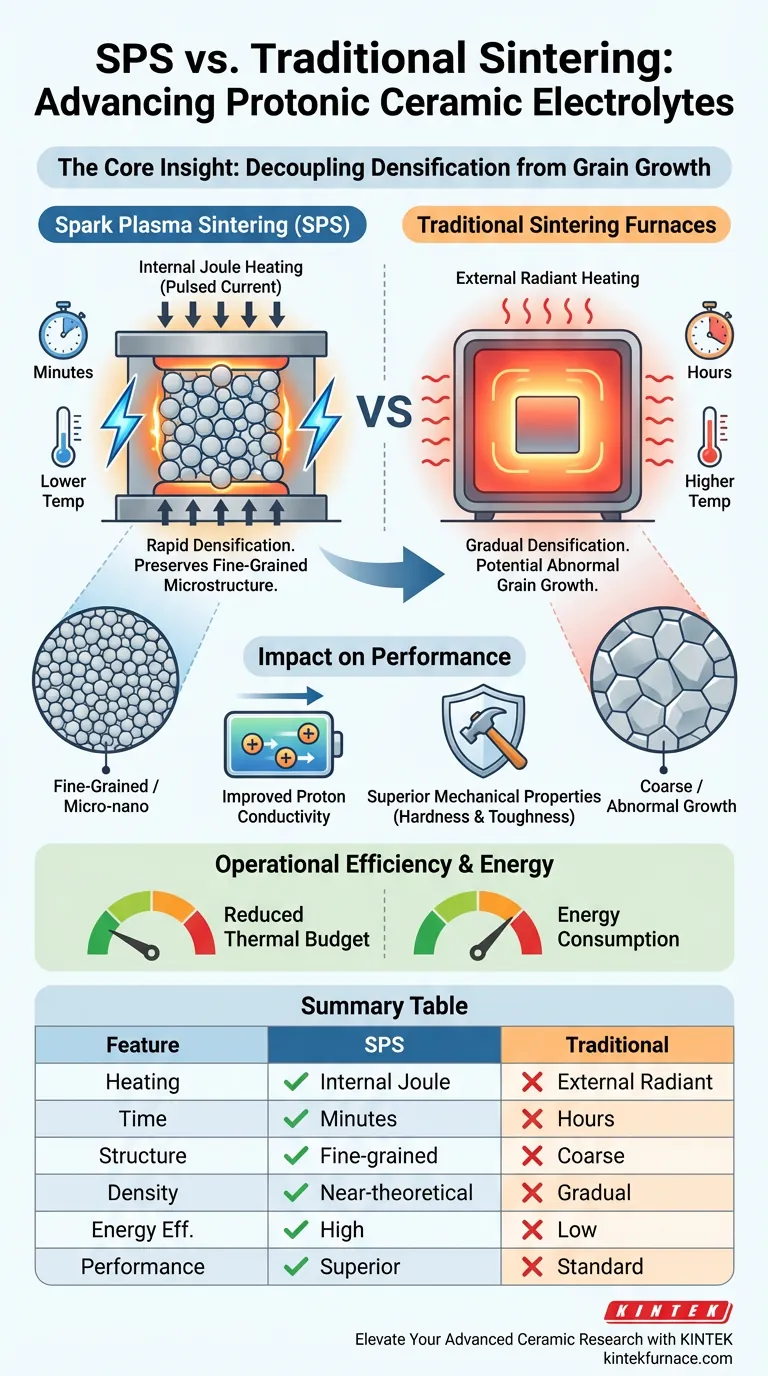

El Sinterizado por Plasma de Chispa (SPS) ofrece una ventaja de procesamiento distintiva al utilizar corriente pulsada de alto voltaje para generar calor y presión internos simultáneamente. A diferencia de los métodos tradicionales de calentamiento externo, esto permite que los electrolitos cerámicos protónicos logren una densificación rápida a temperaturas significativamente más bajas.

La Perspectiva Clave: La característica definitoria del SPS es su capacidad para desacoplar la densificación del crecimiento del grano. Al lograr la densidad completa en minutos en lugar de horas, el proceso preserva una microestructura de grano fino, que es fundamental para maximizar tanto la integridad mecánica como la conductividad protónica del electrolito.

El Mecanismo de Densificación Rápida

Calentamiento Joule Interno

Los hornos tradicionales dependen de la transferencia de calor radiante desde el exterior hacia el interior. En contraste, el SPS aplica corriente pulsada directamente a la muestra y al molde. Esto genera calentamiento Joule y descarga de plasma entre las partículas, creando calor interno inmediato.

Aplicación Simultánea de Presión

El SPS integra presión mecánica síncrona durante la fase de calentamiento. Esto proporciona una fuerza impulsora adicional para el sinterizado, permitiendo que el material alcance una densidad teórica cercana mucho más rápido que los métodos sin presión, a través de la reorganización de partículas y el flujo plástico.

Activación Localizada

La corriente pulsada hace que las temperaturas en los puntos de contacto específicos entre las partículas aumenten significativamente más que la temperatura general de la muestra. Esta energía localizada facilita la unión de partículas (o la formación de fase líquida) sin requerir que todo el material a granel alcance extremos térmicos excesivos.

Impacto en la Microestructura y el Rendimiento

Inhibición del Crecimiento del Grano

Debido a que la tasa de calentamiento es extremadamente alta y el tiempo de mantenimiento es muy corto, la ventana para el engranamiento del grano se minimiza. El sinterizado tradicional a menudo conduce a un crecimiento anormal del grano debido a una exposición prolongada a altas temperaturas, pero el SPS efectivamente "congela" la estructura de grano fino en su lugar.

Estructura Isotrópica de Grano Fino

El resultado es una cerámica con una microestructura de grano fino micro-nano isotrópica. Para los electrolitos protónicos, esta uniformidad estructural es vital para un rendimiento constante en todo el material.

Propiedades Mejoradas del Electrolito

La referencia principal indica una correlación directa entre esta estructura de grano fino y el rendimiento. Un electrolito denso producido a través de SPS exhibe conductividad protónica mejorada junto con propiedades mecánicas superiores, como dureza y tenacidad a la fractura.

Eficiencia Operacional y Energía

Presupuesto Térmico Reducido

El mecanismo de calentamiento rápido reduce significativamente la temperatura de sinterizado a granel general requerida para densificar la cerámica. Esta reducción en el presupuesto térmico evita la degradación de componentes volátiles que a menudo se encuentran en químicas cerámicas complejas.

Consumo de Energía

En comparación con el sinterizado tradicional sin presión, el SPS reduce sustancialmente el consumo de energía. El proceso elimina la necesidad de ciclos largos de calentamiento y enfriamiento, enfocando la energía solo donde y cuando se necesita.

Comprender los Matices del Proceso

Gradientes de Temperatura

Si bien la temperatura a granel permanece baja, la temperatura local en los puntos de contacto de las partículas es extrema. Los usuarios deben comprender que la temperatura "medida" del molde puede diferir de la temperatura microscópica en la interfaz de la partícula, que impulsa la física del sinterizado.

Tomando la Decisión Correcta para su Objetivo

Si está desarrollando electrolitos cerámicos protónicos, la elección entre SPS y métodos tradicionales depende de sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Conductividad y la Resistencia: Elija SPS para lograr una estructura de alta densidad y grano fino que maximice el transporte de protones y la tenacidad a la fractura.

- Si su enfoque principal es la Velocidad de Procesamiento: Elija SPS para aprovechar las altas tasas de calentamiento y los tiempos de mantenimiento cortos, reduciendo los tiempos de ciclo de horas a minutos.

- Si su enfoque principal es la Estabilidad del Material: Elija SPS para sinterizar a temperaturas a granel más bajas, minimizando el riesgo de volatilización o crecimiento anormal del grano.

El SPS proporciona una vía de alta precisión para producir electrolitos robustos y altamente conductores que el ciclo térmico tradicional simplemente no puede replicar.

Tabla Resumen:

| Característica | Sinterizado por Plasma de Chispa (SPS) | Hornos de Sinterizado Tradicionales |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento Joule Interno (Corriente Pulsada) | Calentamiento Radiante Externo |

| Tiempo de Sinterizado | Minutos | Horas |

| Estructura del Grano | Grano fino / Micro-nano (Crecimiento inhibido) | Grueso / Crecimiento anormal potencial |

| Densidad | Cercana a la teórica (Lograda rápidamente) | Densificación gradual |

| Eficiencia Energética | Alta (Presupuesto térmico bajo) | Baja (Ciclos largos de calentamiento/enfriamiento) |

| Rendimiento Clave | Conductividad y tenacidad superiores | Propiedades mecánicas/eléctricas estándar |

Mejore su Investigación de Cerámicas Avanzadas con KINTEK

Desbloquee todo el potencial de sus electrolitos cerámicos protónicos con las soluciones de sinterizado de alta precisión de KINTEK. Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Sinterizado por Plasma de Chispa (SPS), vacío, CVD y hornos mufla adaptados a sus necesidades de investigación únicas. Ya sea que su objetivo sea una conductividad protónica superior o una integridad mecánica optimizada, nuestros sistemas brindan el control y la eficiencia necesarios para la ciencia de materiales de próxima generación.

¿Listo para transformar las capacidades de su laboratorio? Contacte a KINTEK hoy mismo para encontrar el horno de alta temperatura perfecto para su aplicación.

Guía Visual

Referencias

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío en un horno de prensado en caliente al vacío (VHP) para preparar composites de aleación de magnesio? Prevenir la oxidación y maximizar el rendimiento

- ¿Cómo se utilizan las prensas de vacío en las industrias aeroespacial y automotriz? Mejore el rendimiento con compuestos ligeros

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados

- ¿Cuáles son las ventajas de los sistemas SPS/FAST de sobremesa para la I+D del titanio? Acelere su ingeniería de microestructuras

- ¿Qué factores deben considerarse al elegir una prensa de vacío para trabajar metales? Optimice su inversión para obtener precisión y eficiencia

- ¿Qué papel juega un molde de grafito de alta resistencia en la sinterización por prensado en caliente? Optimizar la densidad de Al2O3/TiC/SiC(w)

- ¿Qué papel juega la presión mecánica en la difusión por prensado en caliente? Unión de composites microlaminados maestros

- ¿Qué industrias se benefician del uso de hornos de prensado en caliente al vacío? Libere materiales de alto rendimiento para su industria