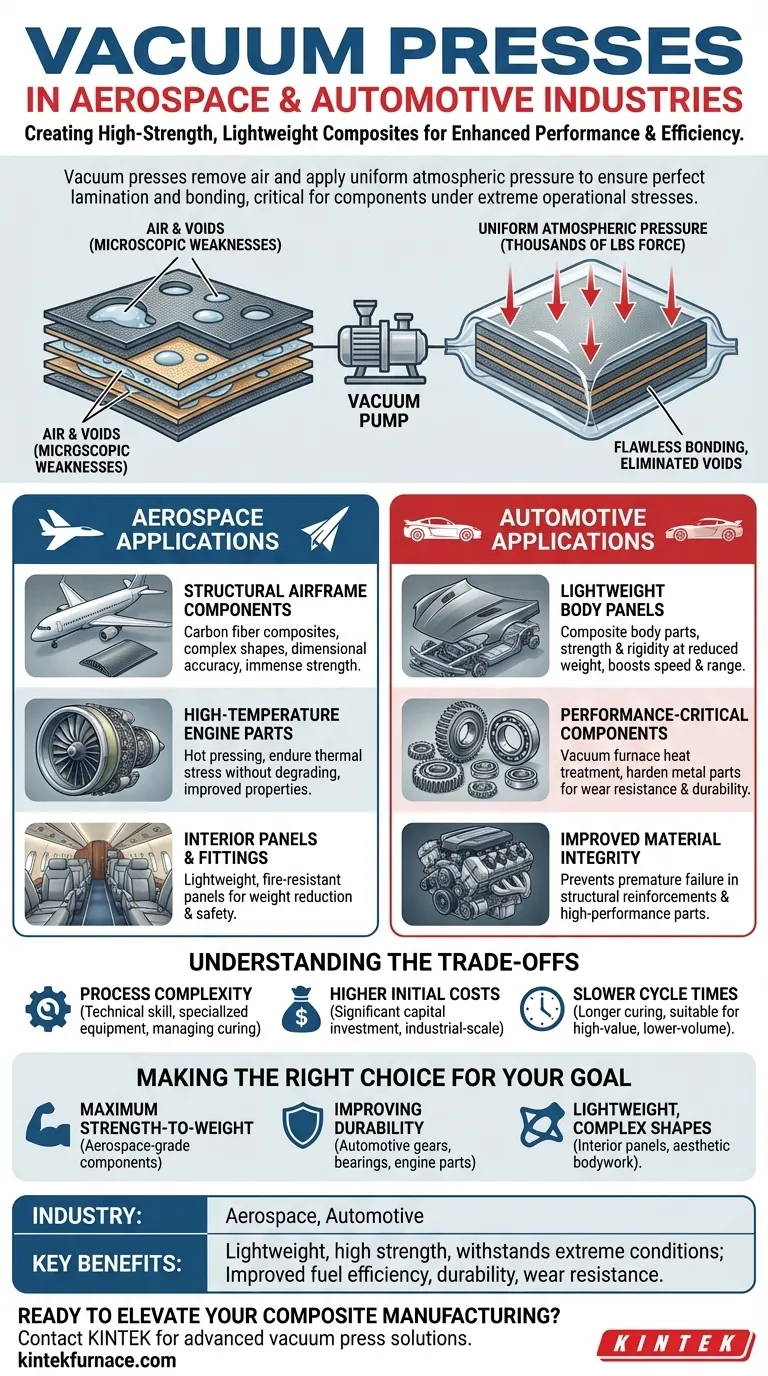

En resumen, las prensas de vacío se utilizan en las industrias aeroespacial y automotriz para fabricar piezas compuestas ligeras y de alta resistencia. Al eliminar el aire y aplicar una presión atmosférica uniforme, estas prensas aseguran una laminación y unión perfectas de los materiales, lo cual es crítico para crear componentes que mejoran el rendimiento, la seguridad y la eficiencia del combustible.

La función principal de una prensa de vacío no es meramente dar forma a una pieza, sino garantizar la integridad de su material. En industrias de alto riesgo como la aeroespacial y la automotriz, este proceso elimina las debilidades microscópicas, asegurando que los componentes puedan soportar tensiones operativas extremas sin fallar.

El Principio Central: Por Qué el Vacío es Esencial

El uso del vacío es fundamental para crear materiales compuestos impecables. El proceso aborda desafíos que son simplemente insuperables con los métodos de sujeción o prensado convencionales por sí solos.

Eliminación de Aire y Vacíos

Cualquier aire o gas volátil atrapado entre las capas de material compuesto crea un vacío. Estos vacíos son puntos débiles microscópicos que pueden comprometer la integridad estructural de todo el componente bajo estrés, lo que lleva a la delaminación o fractura.

Una bomba de vacío elimina todo el aire del interior del laminado antes y durante el proceso de curado, asegurando que la resina fluya completamente y una cada fibra sin imperfecciones.

Garantizando una Presión Uniforme

Una vez que se logra el vacío dentro de la bolsa sellada, la presión atmosférica externa ejerce una fuerza perfectamente uniforme en toda la superficie de la pieza. Esta presión constante es equivalente a miles de libras de fuerza de sujeción, asegurando un contacto íntimo entre todas las capas.

Este método es muy superior a la sujeción mecánica, que puede crear puntos de presión desiguales y conducir a un producto final más débil y menos confiable.

Aplicaciones en la Industria Aeroespacial: Llevando al Límite el Rendimiento

En la industria aeroespacial, cada gramo de peso importa, y la falla estructural no es una opción. El prensado al vacío es indispensable para fabricar componentes que cumplan con estas exigencias extremas.

Componentes Estructurales del Fuselaje

Partes estructurales clave como alas, secciones del fuselaje y superficies de control a menudo se fabrican con compuestos de fibra de carbono. El prensado en caliente al vacío crea estas formas grandes y complejas con la precisión dimensional y la inmensa resistencia requeridas para soportar las fuerzas del vuelo.

Piezas de Motor de Alta Temperatura

Las técnicas especializadas de prensado en caliente permiten la creación de piezas compuestas que pueden operar en entornos de temperaturas extremadamente altas de los motores a reacción. Este proceso mejora las propiedades mecánicas del material, lo que le permite soportar el estrés térmico sin degradarse.

Paneles Interiores y Accesorios

Más allá de las estructuras primarias, las prensas de vacío se utilizan para componentes interiores como paredes de cabina, compartimentos superiores y cocinas. Esto permite la creación de paneles fuertes, ligeros y resistentes al fuego que contribuyen a la reducción general del peso y la seguridad.

Aplicaciones en la Industria Automotriz: Impulsando la Eficiencia y la Seguridad

La industria automotriz utiliza el procesamiento al vacío para producir piezas ligeras que mejoran la economía de combustible y el rendimiento, así como para mejorar la durabilidad de los componentes mecánicos críticos.

Paneles de Carrocería Ligeros

Los vehículos de alto rendimiento y los coches eléctricos dependen de la reducción de peso para aumentar la velocidad y la autonomía. Los paneles de carrocería, capós y componentes del chasis de material compuesto formados al vacío proporcionan la resistencia y rigidez necesarias con una fracción del peso del acero o el aluminio.

Componentes Críticos para el Rendimiento

Los principios de la tecnología de vacío se extienden al tratamiento térmico. Los hornos de vacío se utilizan para endurecer piezas metálicas como engranajes, cojinetes y componentes del motor. Este proceso mejora la resistencia al desgaste y la durabilidad, asegurando que estas piezas puedan soportar operaciones a alta velocidad y cargas pesadas durante más tiempo.

Integridad Mejorada del Material

Para componentes sometidos a vibraciones y tensiones constantes, el prensado al vacío garantiza una integridad impecable del material. Esto previene fallos prematuros en todo, desde refuerzos estructurales hasta piezas de transmisión de alto rendimiento.

Comprendiendo las Ventajas y Desventajas

Si bien el prensado al vacío es una tecnología potente, no está exenta de complejidades. Comprender sus limitaciones es clave para su implementación exitosa.

Complejidad del Proceso

Lograr un sellado al vacío perfecto y gestionar el proceso de curado requiere una habilidad técnica significativa y equipo especializado. La lista de hardware necesario a menudo incluye bombas específicas como bombas rotativas de paletas, de difusión o Roots, cada una adecuada para diferentes aplicaciones.

Costos Iniciales Más Altos

El equipo requerido para el prensado al vacío a escala industrial, especialmente las prensas en caliente para la industria aeroespacial, representa una inversión de capital significativa en comparación con las herramientas tradicionales de fabricación de metales.

Tiempos de Ciclo Más Lentos

El curado de una pieza compuesta bajo vacío puede llevar varias horas, lo cual es considerablemente más largo que el estampado de una pieza metálica. Esto lo hace más adecuado para la producción de alto valor y bajo volumen que para la fabricación automotriz de mercado masivo.

Tomando la Decisión Correcta para su Objetivo

La técnica específica basada en vacío que emplee debe alinearse directamente con su objetivo final.

- Si su enfoque principal es la máxima relación resistencia-peso para piezas críticas: El prensado en caliente es la elección ideal para crear componentes de grado aeroespacial que deben funcionar bajo condiciones extremas.

- Si su enfoque principal es mejorar la durabilidad de las piezas mecánicas: Los tratamientos térmicos en hornos de vacío son esenciales para mejorar la dureza y la resistencia al desgaste de engranajes, cojinetes y componentes del motor automotrices.

- Si su enfoque principal es crear formas complejas y ligeras para uso no estructural: El moldeo estándar en bolsa de vacío es un método versátil y eficaz para piezas como paneles interiores o carrocería estética.

En última instancia, la tecnología de vacío permite a los ingenieros construir componentes más fuertes, ligeros y fiables que nunca.

Tabla Resumen:

| Industria | Aplicaciones Clave | Beneficios |

|---|---|---|

| Aeroespacial | Componentes estructurales del fuselaje, piezas de motor, paneles interiores | Ligero, alta resistencia, soporta condiciones extremas |

| Automotriz | Paneles de carrocería ligeros, engranajes, cojinetes, componentes del motor | Eficiencia de combustible mejorada, durabilidad, resistencia al desgaste |

¿Listo para elevar su fabricación de compuestos? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de prensado al vacío. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar su rendimiento y eficiencia.

Guía Visual

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados

- ¿Qué es una prensa de vacío y por qué es importante en la fabricación moderna? Desbloquee una unión y precisión impecables

- ¿Qué es una prensa de vacío y cuáles son sus usos principales? Desbloquee el procesamiento de materiales de alto rendimiento

- ¿Qué factores se deben considerar al elegir entre prensado en caliente y compactación en frío y sinterización? Optimice la fabricación de sus materiales

- ¿Cómo mejora la automatización el proceso de prensado en caliente? Aumenta la precisión, la eficiencia y la calidad